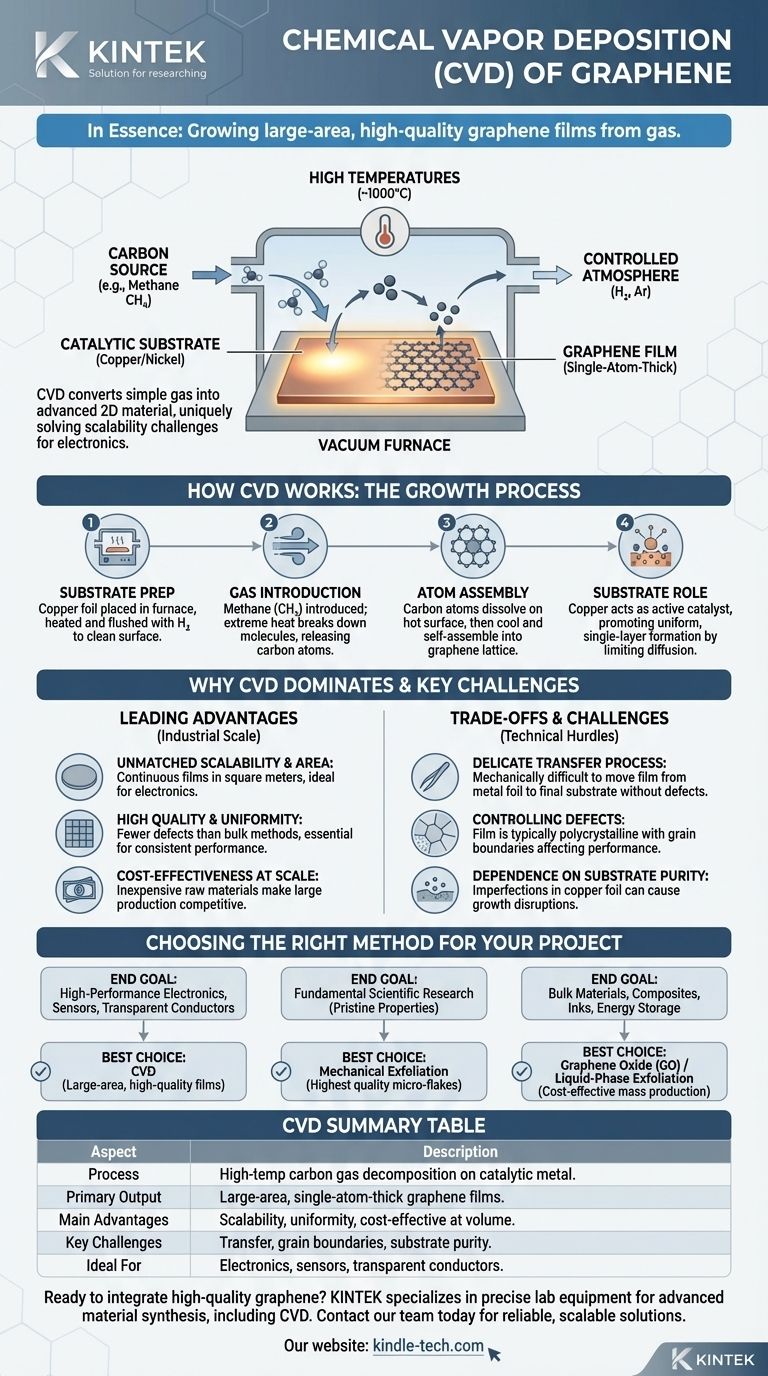

Em essência, a deposição química de grafeno é um processo para o crescimento de filmes de grafeno de alta qualidade e grande área a partir de um gás. Conhecida como Deposição Química a Vapor (CVD), esta técnica envolve o aquecimento de um substrato metálico, tipicamente cobre ou níquel, num forno a vácuo e a introdução de um gás contendo carbono, como o metano. A altas temperaturas, o gás decompõe-se, e os átomos de carbono agrupam-se na superfície do metal, formando uma camada contínua de grafeno com a espessura de um único átomo.

A Deposição Química a Vapor (CVD) é o método industrial dominante para a produção de grafeno porque resolve de forma única o desafio da escalabilidade. Permite a criação de folhas grandes e de alta qualidade adequadas para a eletrónica, um feito não possível com outros métodos comuns.

Como Funciona a Deposição Química a Vapor (CVD)

Para entender por que a CVD é tão crucial, devemos primeiro analisar a mecânica do processo. É um procedimento altamente controlado e multi-etapas que transforma um gás simples num material bidimensional avançado.

Os Componentes Essenciais

O processo ocorre dentro de uma câmara de forno especializada e requer quatro ingredientes chave:

- Um substrato catalítico, mais comummente uma fina folha de cobre.

- Uma fonte de carbono, que é um gás hidrocarboneto como o metano (CH₄).

- Altas temperaturas, tipicamente cerca de 1000°C (1832°F).

- Uma atmosfera controlada de outros gases, como hidrogénio e árgon.

O Processo de Crescimento Passo a Passo

A síntese de um filme de grafeno segue uma sequência precisa. Primeiro, a folha de cobre é colocada dentro do forno, que é então aquecido à temperatura alvo enquanto é purgado com gás hidrogénio para limpar e preparar a superfície do metal.

Em seguida, uma pequena quantidade controlada de metano é introduzida na câmara. O calor extremo decompõe as moléculas de metano, libertando átomos de carbono individuais.

Estes átomos de carbono dissolvem-se na superfície quente da folha de cobre. À medida que o sistema é cuidadosamente arrefecido, os átomos de carbono precipitam e auto-organizam-se na estrutura hexagonal em forma de colmeia característica do grafeno, diretamente na superfície do cobre. O resultado é um filme contínuo de grafeno cobrindo a folha.

O Papel Crítico do Substrato

A folha de cobre não é apenas uma superfície passiva; é um catalisador ativo. Reduz drasticamente a energia necessária para que os átomos de carbono se organizem na estrutura estável do grafeno.

A baixa solubilidade do carbono no cobre é particularmente vantajosa para o crescimento de grafeno de camada única. Os átomos de carbono permanecem na superfície em vez de difundirem para o metal em massa, promovendo a formação de uma folha uniforme, com a espessura de um átomo.

Por Que a CVD é o Principal Método de Produção

Embora existam outros métodos para criar grafeno, como esfoliá-lo do grafite com fita adesiva, a CVD tornou-se a abordagem mais promissora para aplicações comerciais e industriais por várias razões chave.

Escalabilidade e Área Incomparáveis

Métodos como a esfoliação mecânica produzem flocos de grafeno de qualidade excecionalmente alta, mas são microscópicos em tamanho. A CVD, pelo contrário, pode produzir filmes contínuos de grafeno em escala industrial, com áreas demonstradas medidas em metros quadrados. Isso é inegociável para aplicações como wafers eletrónicos ou ecrãs condutores transparentes.

Alta Qualidade e Uniformidade

Para a maioria das aplicações eletrónicas, a qualidade e a consistência são primordiais. A CVD produz um filme contínuo, em grande parte uniforme, com muito menos defeitos estruturais do que os métodos de produção em massa. Esta integridade é essencial para preservar as notáveis propriedades eletrónicas e óticas do grafeno numa grande área.

Custo-Benefício em Escala

Embora o investimento inicial em equipamentos de CVD seja significativo, as matérias-primas — folha de cobre e gás metano — são relativamente baratas e abundantes. Isso torna o custo por unidade de grafeno CVD altamente competitivo quando produzido em grandes volumes, abrindo caminho para produtos comercialmente viáveis.

Compreendendo as Desvantagens e Desafios

Apesar das suas vantagens, a CVD não está isenta de obstáculos técnicos. Compreender estas limitações é crucial para avaliar a sua utilização em qualquer aplicação.

O Delicado Processo de Transferência

O grafeno cultivado via CVD é criado numa folha de metal, mas é quase sempre usado num substrato diferente, como silício ou plástico flexível. O processo de transferência deste filme com a espessura de um átomo é o maior desafio. É mecanicamente difícil e pode facilmente introduzir rugas, rasgos, resíduos de polímeros e outros defeitos que comprometem o desempenho final do grafeno.

Controlo de Qualidade e Defeitos

Conseguir uma folha de grafeno monocristalina perfeitamente impecável numa grande área continua a ser um feito de engenharia. O filme é tipicamente policristalino, o que significa que é composto por muitos cristais de grafeno menores unidos. As fronteiras entre estes cristais, conhecidas como limites de grão, podem dispersar eletrões e impactar negativamente o desempenho elétrico.

Dependência da Pureza do Substrato

A qualidade do filme de grafeno final depende diretamente da qualidade do substrato de cobre inicial. Quaisquer impurezas, rugosidade da superfície ou imperfeições na folha de cobre podem traduzir-se em defeitos ou pontos de nucleação que perturbam o crescimento uniforme da rede de grafeno.

Aplicando Isto ao Seu Projeto

A sua escolha do método de produção de grafeno deve estar alinhada com o seu objetivo final, pois cada abordagem oferece um equilíbrio diferente de qualidade, escala e custo.

- Se o seu foco principal são eletrónicos de alto desempenho, sensores ou condutores transparentes: A CVD é a única escolha prática, pois fornece os filmes de grande área e alta qualidade necessários para a fabricação de dispositivos.

- Se o seu foco principal é a pesquisa científica fundamental sobre as propriedades de materiais prístinos: A esfoliação mecânica ainda pode ser usada para produzir micro-flocos de altíssima qualidade e sem defeitos para experimentos em escala laboratorial.

- Se o seu foco principal são materiais a granel como compósitos, tintas ou armazenamento de energia: Métodos que produzem óxido de grafeno (GO) ou grafeno esfoliado em fase líquida podem ser mais rentáveis, pois a perfeição em nível atómico é menos crítica do que a produção em massa.

Em última análise, a deposição química a vapor é a ponte crítica que leva o grafeno de uma curiosidade de laboratório a um componente viável na tecnologia de próxima geração.

Tabela Resumo:

| Aspeto Chave | Descrição |

|---|---|

| Processo | Decomposição a alta temperatura de gás de carbono num substrato metálico catalítico (ex: cobre). |

| Produto Principal | Filmes de grafeno de grande área, com a espessura de um único átomo. |

| Principais Vantagens | Escalabilidade, alta uniformidade, custo-benefício em volume. |

| Principais Desafios | Processo de transferência delicado, limites de grão, dependência da pureza do substrato. |

| Ideal Para | Eletrónicos, sensores, condutores transparentes que requerem filmes grandes e consistentes. |

Pronto para integrar grafeno de alta qualidade na sua P&D ou produção? A KINTEK especializa-se em fornecer o equipamento de laboratório preciso e os consumíveis necessários para a síntese avançada de materiais, incluindo processos CVD. A nossa experiência garante que terá as ferramentas fiáveis para alcançar resultados consistentes e escaláveis. Contacte a nossa equipa hoje para discutir como podemos apoiar as necessidades específicas do seu laboratório em pesquisa e desenvolvimento de grafeno.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Qual a diferença entre os processos CVD e PVD? Um Guia para Escolher o Método de Revestimento Certo

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Qual é o gás precursor no PECVD? A chave para a deposição de filmes finos a baixa temperatura

- Como o PECVD difere do CVD? Desbloqueando a Deposição de Filmes Finos em Baixa Temperatura

- Por que o PECVD é melhor que o CVD? Obtenha Deposição Superior de Filmes Finos em Baixa Temperatura