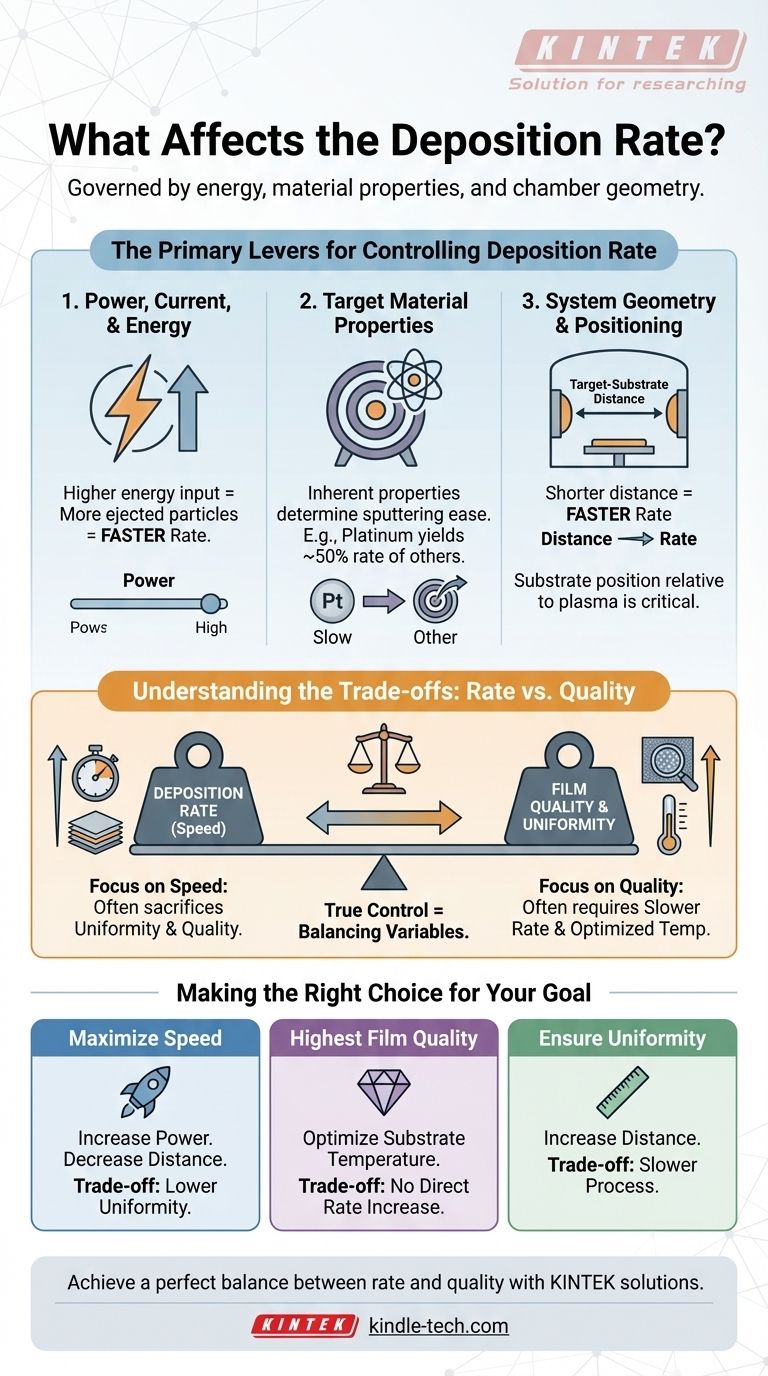

Em sua essência, a taxa de deposição em processos como a pulverização catódica é governada principalmente pela energia aplicada ao sistema, pelas propriedades físicas do material de origem e pela geometria física da câmara de deposição. Os fatores chave que você pode controlar incluem a potência aplicada, a escolha do material alvo e a distância entre o alvo e o substrato.

Embora seja tentador focar apenas no aumento da velocidade de deposição, o desafio central é que os fatores que impulsionam a taxa frequentemente impactam negativamente outros resultados críticos, como a uniformidade e a qualidade do filme. O verdadeiro controle do processo envolve equilibrar essas variáveis concorrentes.

As Alavancas Primárias para Controlar a Taxa de Deposição

Para gerenciar eficazmente seu processo de deposição, você deve entender o impacto distinto de cada variável primária. Estas são as principais "alavancas" que você pode puxar para ajustar o resultado.

Potência, Corrente e Energia

A quantidade de energia direcionada ao material de origem é a maneira mais direta de influenciar a taxa de deposição. Isso é frequentemente controlado via potência, corrente ou energia do feixe.

Aumentar a entrada de energia faz com que mais partículas sejam ejetadas do material alvo em uma determinada quantidade de tempo, o que se traduz diretamente em uma taxa de deposição mais rápida em seu substrato.

Propriedades do Material Alvo

O material que você está depositando desempenha um papel fundamental na taxa alcançável. Diferentes materiais possuem diferentes propriedades físicas, como massa atômica e energia de ligação, que determinam quão facilmente são pulverizados.

Por exemplo, um alvo de platina produzirá aproximadamente metade da taxa de deposição de muitos outros materiais comuns sob as mesmas condições. Esta é uma propriedade inerente do próprio material.

Geometria e Posicionamento do Sistema

A configuração física de sua câmara de deposição tem um impacto profundo na taxa e na uniformidade. O fator geométrico mais crítico é a distância alvo-substrato.

Como regra geral, diminuir a distância entre o alvo de origem e o substrato aumentará a taxa de deposição, pois mais do fluxo pulverizado é interceptado. Por outro lado, aumentar essa distância diminuirá a taxa.

A posição do substrato em relação ao plasma ou zona de erosão também é crítica. A taxa frequentemente varia dentro da câmara, às vezes atingindo um máximo a uma distância específica de um eletrodo ou do centro da zona de erosão.

Compreendendo as Trocas: Taxa vs. Qualidade

Otimizar um processo de deposição raramente se trata de maximizar uma única métrica. Ajustar para uma taxa mais rápida quase sempre envolve uma troca com a qualidade ou consistência do filme.

O Impacto da Temperatura do Substrato

A temperatura do substrato é um exemplo perfeito desse princípio. Ela tem muito pouco impacto direto na taxa de deposição.

No entanto, a temperatura tem um efeito significativo na qualidade do filme. Temperaturas mais altas do substrato fornecem mais energia aos átomos depositados, permitindo que eles se organizem em uma estrutura de filme mais densa e de maior qualidade.

O Papel da Distância Alvo-Substrato

Embora a diminuição da distância alvo-substrato aumente a taxa, isso geralmente ocorre à custa da uniformidade da espessura.

Uma distância maior permite que o material pulverizado se disperse de forma mais uniforme antes de atingir o substrato, resultando em um revestimento mais uniforme em toda a superfície, embora a uma taxa mais lenta.

O Efeito da Zona de Erosão

O tamanho da zona de erosão no alvo também influencia esse equilíbrio. Embora seja um fator principal da taxa de deposição geral, seu tamanho e forma afetam diretamente a distribuição do material depositado.

Uma zona de erosão menor e mais focada pode levar a uma uniformidade deficiente, mesmo que produza uma alta taxa de deposição localizada.

Fazendo a Escolha Certa para o Seu Objetivo

Suas configurações ideais dependem inteiramente do que você está tentando alcançar. Equilibre esses fatores com base em seu objetivo principal.

- Se seu foco principal é maximizar a velocidade: Aumente a potência e diminua a distância alvo-substrato, mas esteja preparado para sacrificar alguma uniformidade do filme.

- Se seu foco principal é alcançar a mais alta qualidade de filme: Priorize a otimização da temperatura do substrato, mesmo que isso não aumente sua taxa de deposição.

- Se seu foco principal é garantir a uniformidade do revestimento: Aumente a distância alvo-substrato, aceitando que isso diminuirá o processo geral.

Em última análise, dominar seu processo de deposição é sobre entender e equilibrar deliberadamente essas variáveis interconectadas para alcançar o resultado desejado.

Tabela Resumo:

| Fator | Efeito Primário na Taxa | Principal Troca |

|---|---|---|

| Potência / Energia | Aumenta diretamente a taxa | Pode aumentar o estresse ou danificar o filme |

| Material Alvo | Propriedade inerente (ex: Pt é lento) | Escolha limitada com base na aplicação |

| Distância Alvo-Substrato | Distância menor = taxa mais rápida | Uniformidade reduzida do filme |

| Temperatura do Substrato | Efeito direto mínimo | Crucial para a qualidade final do filme |

Com dificuldades para equilibrar a velocidade de deposição com a qualidade do filme em seu laboratório? A KINTEK é especializada em equipamentos e consumíveis de laboratório para deposição de filmes finos precisos. Nossos especialistas podem ajudá-lo a selecionar os alvos de pulverização catódica corretos e configurar seu sistema para resultados ótimos. Entre em contato conosco hoje para discutir sua aplicação específica e alcançar um equilíbrio perfeito entre taxa e qualidade!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- O que é PECVD em semicondutores? Habilitando a Deposição de Filmes Finos em Baixa Temperatura para CIs

- Que cor têm os diamantes CVD? Compreendendo o Processo do Tom Castanho à Beleza Incolor

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação