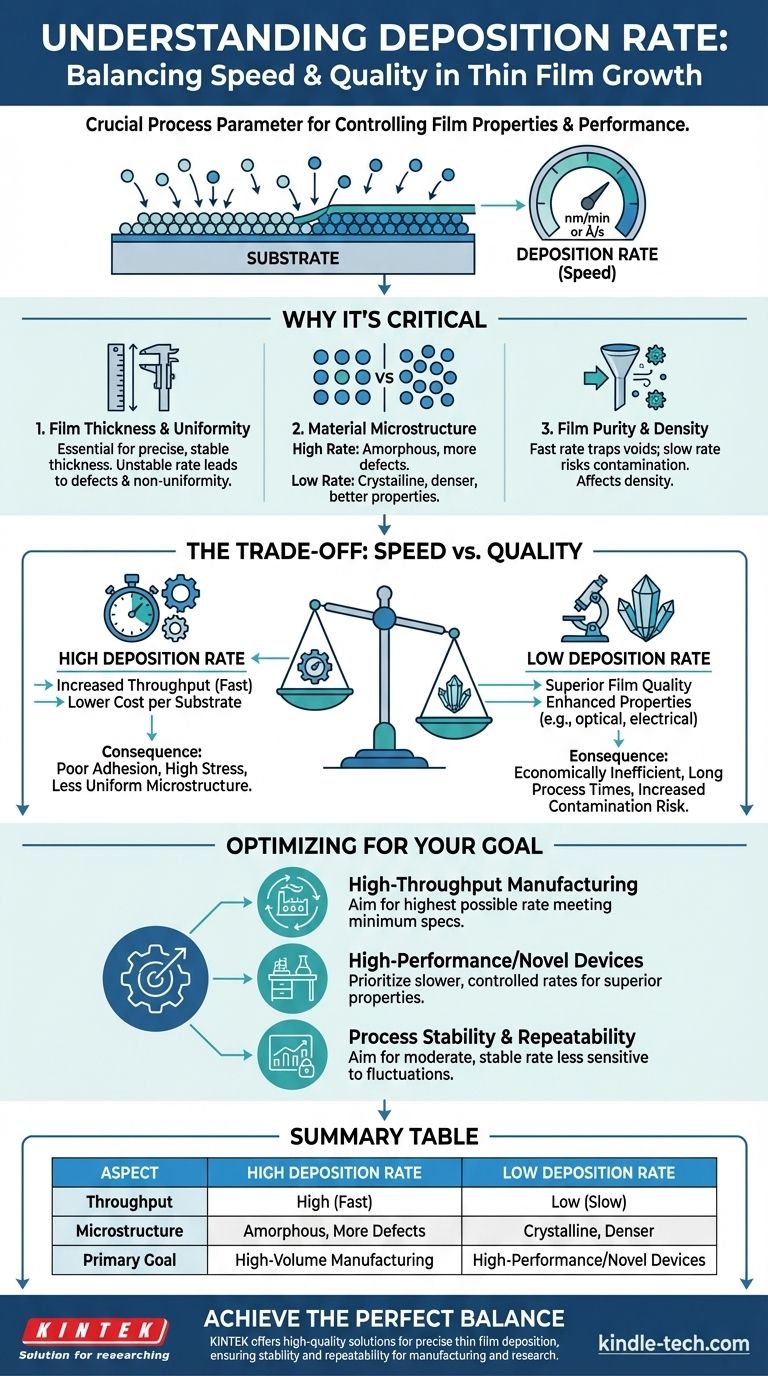

Em sua essência, a taxa de deposição indica a velocidade com que um filme fino é crescido em uma superfície, conhecida como substrato. Essa taxa é um parâmetro fundamental do processo, tipicamente medida em espessura por unidade de tempo, como nanômetros por minuto (nm/min) ou angstroms por segundo (Å/s). Embora simplesmente meça a velocidade, o controle dessa taxa é um dos fatores mais críticos na determinação da qualidade final e do desempenho do filme fabricado.

Embora a taxa de deposição quantifique a velocidade, seu verdadeiro significado reside no controle direto sobre a estrutura final, as propriedades e a qualidade geral do filme. Não se trata apenas de quão rápido você pode fazer algo, mas de quão bem você pode fazê-lo.

Por Que a Taxa de Deposição é um Parâmetro Crítico do Processo

Entender a taxa de deposição vai além de sua definição. Sua importância advém do profundo impacto que ela tem nas características físicas do filme que você está criando.

Controle da Espessura e Uniformidade do Filme

Uma taxa de deposição estável e bem controlada é essencial para alcançar uma espessura final previsível do filme. Para muitas aplicações, como dispositivos semicondutores ou filtros ópticos, o desempenho está diretamente ligado a uma espessura precisa até o nível de um único nanômetro. Uma taxa instável leva à não uniformidade em todo o substrato, criando defeitos e inutilizando o dispositivo.

Influência na Microestrutura do Material

A velocidade com que os átomos chegam à superfície do substrato dita como eles se organizam.

Uma alta taxa de deposição dá aos átomos muito pouco tempo para se moverem e encontrarem suas posições ideais de baixa energia em uma rede cristalina. Isso geralmente resulta em uma estrutura mais desordenada, ou amorfa, com mais defeitos.

Uma baixa taxa de deposição permite que os átomos migrem por mais tempo na superfície, promovendo o crescimento de um filme mais denso, mais ordenado e frequentemente cristalino. Isso afeta diretamente as propriedades elétricas, ópticas e mecânicas do material.

Impacto na Pureza e Densidade do Filme

A taxa de deposição também influencia a pureza do filme. Uma taxa mais rápida pode efetivamente "enterrar" contaminantes antes que eles tenham a chance de dessorver da superfície, mas também pode prender vazios entre os átomos, resultando em um filme menos denso.

Por outro lado, uma taxa muito lenta pode aumentar a chance de incorporar moléculas de gás indesejadas da câmara de processo no filme durante o longo tempo de deposição, reduzindo assim sua pureza.

Entendendo as Trocas (Trade-offs)

A escolha de uma taxa de deposição nunca se trata simplesmente de escolher "rápido" ou "lento". Envolve um equilíbrio crítico de fatores concorrentes.

O Dilema Velocidade vs. Qualidade

Esta é a troca central. Taxas de deposição altas aumentam o rendimento (throughput) e diminuem o custo por substrato, o que é um objetivo principal na fabricação comercial.

No entanto, essa velocidade geralmente ocorre à custa da qualidade do filme. Aumentar demais a taxa pode levar a má adesão, alto estresse interno e uma microestrutura menos uniforme, fatores que comprometem o desempenho e a confiabilidade do filme.

O Problema do "Lento, mas Não Demasiado Lento"

Embora a deposição lenta geralmente produza qualidade de filme superior, ela é economicamente ineficiente para produção em massa.

Além disso, tempos de processo extremamente longos aumentam a vulnerabilidade do sistema. Qualquer instabilidade menor no vácuo, temperatura ou fonte de alimentação durante um longo período tem uma chance maior de afetar o filme final, e o risco de contaminação por gases residuais na câmara aumenta significativamente.

Otimizando a Taxa de Deposição para o Seu Objetivo

A taxa de deposição "correta" depende inteiramente do seu objetivo. A taxa ideal para um protótipo de pesquisa raramente é a mesma que a taxa ideal para um produto de produção em massa.

- Se seu foco principal for a fabricação de alto rendimento: Você provavelmente operará na taxa de deposição mais alta possível que ainda atenda às especificações mínimas de qualidade e desempenho para o seu dispositivo.

- Se seu foco principal for a criação de dispositivos de alto desempenho ou inovadores: Você deve priorizar taxas de deposição mais lentas e altamente controladas para alcançar propriedades de filme superiores, como densidade, pureza e uma estrutura cristalina específica.

- Se seu foco principal for a estabilidade e repetibilidade do processo: Você deve buscar uma taxa de deposição moderada e bem caracterizada que seja menos sensível a pequenas flutuações do sistema, garantindo resultados consistentes em cada execução.

Em última análise, dominar a taxa de deposição é encontrar o equilíbrio preciso entre a velocidade de fabricação e as propriedades do material que sua aplicação exige.

Tabela Resumo:

| Aspecto | Alta Taxa de Deposição | Baixa Taxa de Deposição |

|---|---|---|

| Rendimento (Throughput) | Alto (Rápido) | Baixo (Lento) |

| Microestrutura | Amorfa, Mais Defeitos | Cristalina, Mais Densa |

| Objetivo Principal | Fabricação de Alto Volume | Dispositivos Inovadores/Alto Desempenho |

Alcance o equilíbrio perfeito entre velocidade de deposição e qualidade do filme para sua aplicação específica. A KINTEK é especializada em fornecer equipamentos de laboratório e consumíveis de alta qualidade para processos precisos de deposição de filmes finos. Se você está focado em fabricação de alto rendimento ou no desenvolvimento de dispositivos de alto desempenho, nossas soluções garantem estabilidade e repetibilidade do processo. Entre em contato com nossos especialistas hoje mesmo para discutir como podemos otimizar seu processo de deposição e aprimorar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais

- Quais são as etapas do processo CVD? Um Guia para a Deposição de Filmes Finos de Precisão