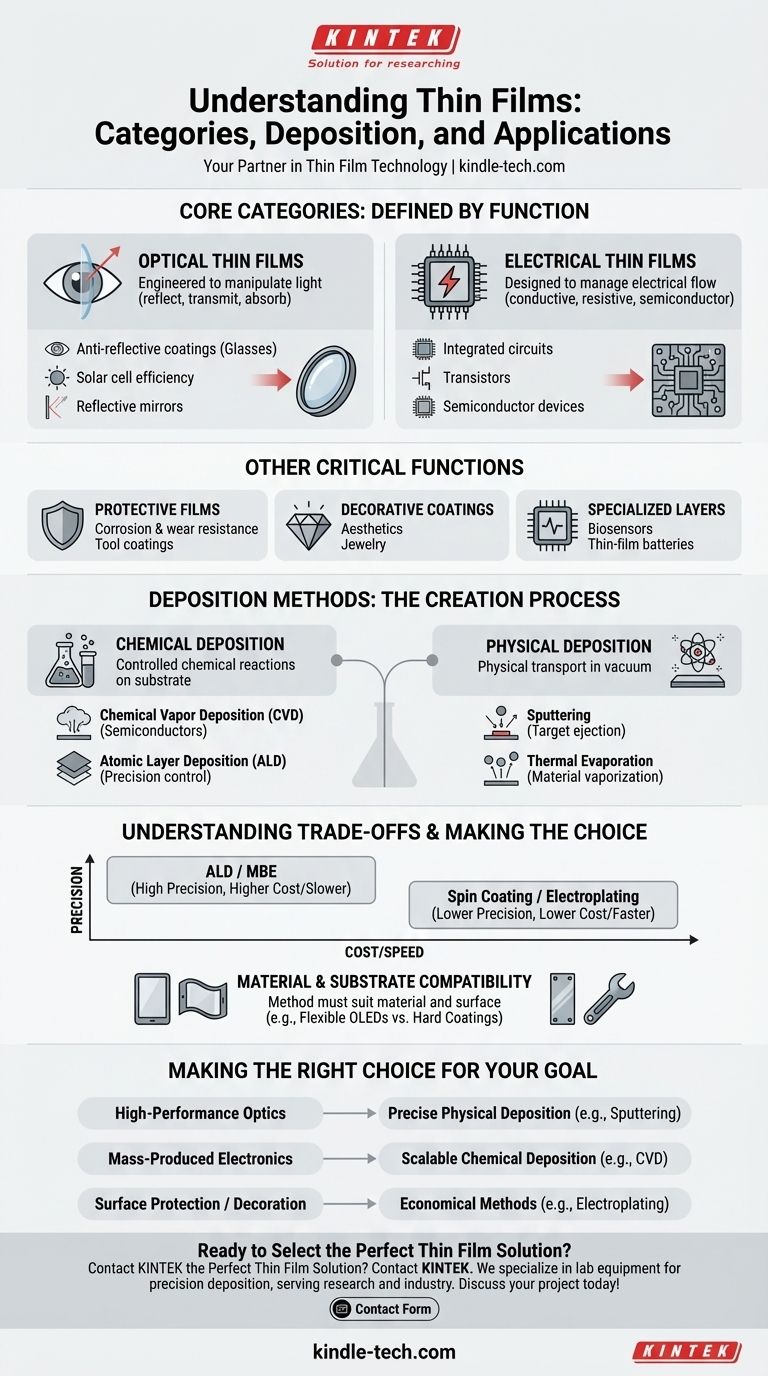

Em sua essência, os filmes finos são tipicamente categorizados por sua função primária. Embora inúmeros materiais possam ser usados, as duas classificações mais comuns são filmes finos ópticos, que são projetados para manipular a luz, e filmes finos elétricos, que são projetados para gerenciar o fluxo de eletricidade.

O "tipo" de um filme fino é definido menos por sua composição material e mais por seu propósito pretendido. Entender se você precisa controlar luz, eletricidade ou propriedades físicas é o primeiro passo para navegar nesta tecnologia.

Categorias Funcionais: A Distinção Primária

A maneira mais fundamental de diferenciar filmes finos é pelo que eles são projetados para realizar. Essa distinção funcional dita as escolhas de materiais, os métodos de deposição e a aplicação final.

Filmes Finos Ópticos

Esses filmes são projetados para interagir com a luz. Seu propósito é mudar a forma como uma superfície reflete, transmite ou absorve diferentes comprimentos de onda.

As aplicações são amplas, incluindo revestimentos antirreflexo em lentes oftálmicas, camadas refletoras em espelhos e revestimentos especializados em células solares para maximizar a absorção de luz.

Filmes Finos Elétricos

Esta categoria foca no controle das propriedades elétricas. Esses filmes podem ser projetados para serem altamente condutores, altamente resistivos (isolantes) ou para exibir comportamentos semicondutores específicos.

Eles formam a base da eletrônica moderna, usados para criar as camadas intrincadas dentro de circuitos integrados, transistores e outros dispositivos semicondutores.

Outras Categorias Críticas

Embora ópticos e elétricos sejam as classificações mais amplas, muitos filmes finos são categorizados por outras funções essenciais.

Isso inclui filmes protetores para resistência à corrosão e ao desgaste em ferramentas, revestimentos decorativos em joias e camadas especializadas para biossensores ou baterias de filme fino.

Como os Filmes Finos São Feitos: Uma Visão Geral da Deposição

As propriedades de um filme fino estão intrinsecamente ligadas à forma como ele é criado. O processo, conhecido como deposição, envolve a aplicação de uma camada de material, camada por camada, em um substrato, às vezes até uma única camada de átomos.

Deposição Química

Esses métodos usam reações químicas controladas para construir o filme em uma superfície. Os materiais precursores reagem para formar o composto desejado, que então se deposita no substrato.

Técnicas comuns incluem a Deposição Química de Vapor (CVD), amplamente utilizada na indústria de semicondutores, e a Deposição por Camadas Atômicas (ALD), que oferece controle excepcionalmente preciso.

Deposição Física

Esses métodos usam meios físicos ou mecânicos para transportar o material do filme para o substrato. Isso geralmente ocorre em um ambiente de vácuo.

Exemplos chave são a pulverização catódica (sputtering), onde átomos são ejetados de um material alvo, e a evaporação térmica, onde um material é aquecido até vaporizar e condensar no substrato.

Compreendendo as Compensações

A escolha do método de deposição é uma decisão crítica com compensações significativas. Não existe um único método "melhor"; a escolha ideal depende inteiramente do resultado desejado e das restrições.

Precisão vs. Custo

Métodos como a Deposição por Camadas Atômicas (ALD) e a Epitaxia por Feixe Molecular (MBE) oferecem precisão incomparável, permitindo a construção de filmes uma camada atômica por vez. Esse controle vem com o custo de velocidade e despesa.

Por outro lado, métodos como spin coating ou galvanoplastia podem ser muito mais rápidos e econômicos para áreas maiores, mas oferecem menos controle sobre a estrutura e espessura do filme.

Compatibilidade de Material e Substrato

Nem todos os métodos funcionam para todos os materiais. A técnica escolhida deve ser compatível tanto com o material que está sendo depositado quanto com o substrato no qual está sendo aplicado.

Por exemplo, depositar compostos poliméricos para displays OLED flexíveis requer métodos e condições diferentes do que criar revestimentos duros e resistentes ao desgaste em ferramentas de metal.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar a tecnologia de filme fino apropriada começa com a definição clara do seu objetivo principal.

- Se o seu foco principal for óptica de alto desempenho: Você provavelmente precisará de métodos de deposição física precisos, como pulverização catódica ou evaporação, para criar estruturas multicamadas específicas.

- Se o seu foco principal for eletrônicos de produção em massa: Métodos de deposição química escaláveis, como CVD, são o padrão da indústria para criar as camadas complexas em dispositivos semicondutores.

- Se o seu foco principal for proteção ou decoração de superfícies: Métodos mais econômicos e robustos, como galvanoplastia ou pulverização catódica, são frequentemente a escolha mais prática.

Em última análise, navegar no mundo dos filmes finos é um processo de correspondência de uma função específica com o método de criação mais eficaz para a tarefa.

Tabela Resumo:

| Categoria | Função Primária | Aplicações Comuns |

|---|---|---|

| Filmes Finos Ópticos | Manipular a luz (refletir, transmitir, absorver) | Revestimentos antirreflexo, células solares, espelhos |

| Filmes Finos Elétricos | Controlar o fluxo elétrico (condutor, resistivo, semicondutor) | Circuitos integrados, transistores, dispositivos semicondutores |

| Filmes Protetores/Decorativos | Resistir à corrosão/desgaste ou melhorar a aparência | Revestimentos de ferramentas, joias, biossensores |

Pronto para selecionar a solução de filme fino perfeita para sua aplicação? A KINTEK é especializada em equipamentos e consumíveis de laboratório para deposição de filmes finos, atendendo laboratórios de pesquisa e industriais. Seja para revestimentos ópticos, camadas semicondutoras ou filmes protetores, nossa experiência garante precisão e confiabilidade. Entre em contato conosco hoje para discutir seu projeto e descobrir como a KINTEK pode aprimorar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular Laboratorial

As pessoas também perguntam

- Qual é o gás precursor no PECVD? A chave para a deposição de filmes finos a baixa temperatura

- Como o PECVD difere do CVD? Desbloqueando a Deposição de Filmes Finos em Baixa Temperatura

- Por que o PECVD é melhor que o CVD? Obtenha Deposição Superior de Filmes Finos em Baixa Temperatura

- Quais são as vantagens da PECVD sobre a CVD? Obtenha Filmes Finos de Alta Qualidade em Temperaturas Mais Baixas

- Qual a diferença entre os processos CVD e PVD? Um Guia para Escolher o Método de Revestimento Certo