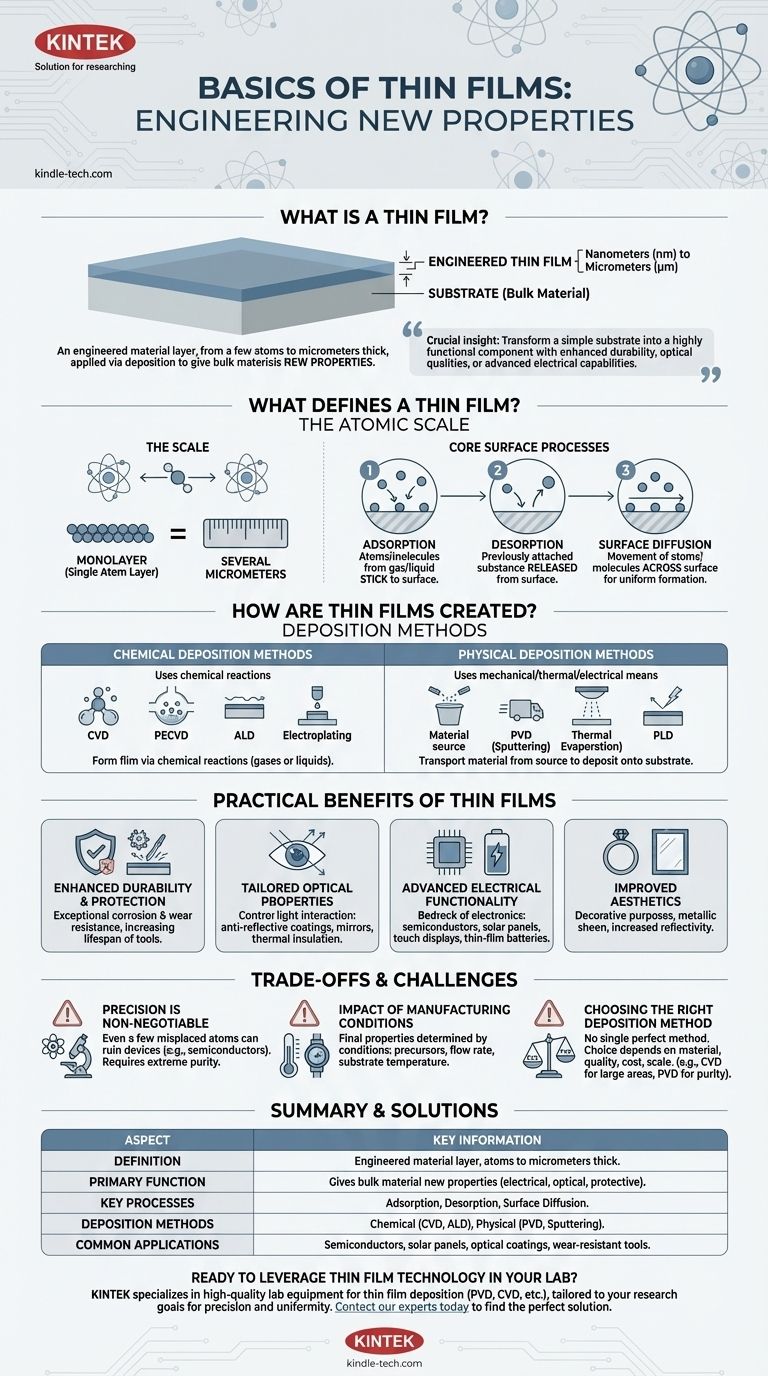

Em sua essência, um filme fino é uma camada de material projetada que varia de apenas alguns átomos a vários micrômetros de espessura. Esses filmes são aplicados a uma superfície, ou substrato, através de um processo chamado deposição. Essa síntese controlada não é meramente um revestimento, mas um passo fundamental na criação de inúmeros produtos modernos, desde chips semicondutores até ópticas avançadas.

A percepção crucial é que os filmes finos são projetados para dar a um material em massa propriedades inteiramente novas. Ao controlar precisamente as camadas de material em escala atômica ou molecular, podemos transformar um substrato simples em um componente altamente funcional com durabilidade aprimorada, qualidades ópticas específicas ou capacidades elétricas avançadas.

O Que Define um Filme Fino?

O comportamento de um filme fino é ditado por sua escala incrivelmente pequena e pela física que domina no nível atômico. Compreender esses princípios é fundamental para entender sua função.

A Escala: Nanômetros a Micrômetros

A espessura de um filme fino pode ser tão pequena quanto uma única camada de átomos (monocamada) ou estender-se até vários micrômetros. Esse controle preciso sobre a espessura é o que permite suas propriedades especializadas.

Os Processos Essenciais na Superfície

Três fenômenos governam como um filme fino se forma e interage com seu ambiente:

- Adsorção: O processo onde átomos ou moléculas de um gás ou líquido aderem à superfície do substrato.

- Dessorção: O oposto da adsorção, onde uma substância previamente anexada é liberada da superfície.

- Difusão Superficial: O movimento de átomos e moléculas através da superfície, o que é crítico para a formação de um filme uniforme e de alta qualidade.

Como os Filmes Finos São Criados? O Processo de Deposição

A criação de um filme fino envolve a deposição de material em um substrato usando métodos altamente controlados. Essas técnicas são amplamente divididas em duas famílias: químicas e físicas.

Métodos de Deposição Química

Esses métodos usam reações químicas para formar o filme no substrato. Os precursores são frequentemente gases ou líquidos.

Exemplos comuns incluem Deposição Química de Vapor (CVD), CVD Aprimorada por Plasma (PECVD), Deposição de Camadas Atômicas (ALD) e eletrodeposição.

Métodos de Deposição Física

Essas técnicas usam meios mecânicos, térmicos ou elétricos para transportar material de uma fonte e depositá-lo na superfície do substrato.

Esta categoria inclui métodos de Deposição Física de Vapor (PVD), como pulverização catódica (sputtering) e evaporação térmica, bem como Deposição por Laser Pulsado (PLD).

Os Benefícios Práticos dos Filmes Finos

A aplicação de um filme fino altera fundamentalmente a superfície de um material, proporcionando uma ampla gama de vantagens funcionais e estéticas.

Durabilidade e Proteção Aprimoradas

Um dos usos mais comuns é proteger o substrato subjacente. Os filmes finos fornecem excepcional resistência à corrosão e ao desgaste, aumentando significativamente a vida útil e a durabilidade de ferramentas e componentes.

Propriedades Ópticas Personalizadas

Múltiplas camadas de filmes finos podem ser projetadas para controlar como a luz interage com uma superfície. Este é o princípio por trás dos revestimentos antirreflexo em óculos, espelhos em lâmpadas refletoras e isolamento térmico em vidros arquitetônicos.

Funcionalidade Elétrica Avançada

Os filmes finos são a base da eletrônica moderna. Eles são usados para criar semicondutores, células fotovoltaicas de filme fino (painéis solares), displays de tela sensível ao toque e até mesmo baterias de filme fino de próxima geração.

Estética Aprimorada

Além da função, os filmes finos são usados para fins decorativos. Eles podem realçar a aparência de um substrato com um brilho metálico, como visto em joias ou acessórios de banheiro, ou torná-lo mais reflexivo.

Compreendendo as Trocas e Desafios

Embora os benefícios sejam significativos, o processo de criação de filmes finos de alta qualidade é exigente e repleto de desafios. A escolha do método envolve trocas críticas.

A Precisão é Inegociável

A qualidade do filme fino é primordial. Em aplicações como semicondutores, mesmo alguns átomos fora do lugar podem tornar o dispositivo inteiro inútil. Isso requer ambientes de fabricação com pureza e controle extremos.

O Impacto das Condições de Fabricação

As propriedades finais do filme são determinadas pelas condições específicas durante a deposição. Fatores como o tipo de produtos químicos precursores, sua taxa de fluxo para a superfície e a temperatura do substrato devem ser gerenciados com precisão para atingir o resultado desejado.

Escolhendo o Método de Deposição Correto

Nenhum método de deposição único é perfeito para todas as aplicações. Métodos químicos como CVD podem fornecer excelente uniformidade em grandes áreas, enquanto métodos físicos como PVD são valorizados por sua pureza. A escolha depende do material, da qualidade desejada, do custo e da escala de produção.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da estratégia de filme fino apropriada depende inteiramente da aplicação pretendida e dos requisitos de desempenho.

- Se o seu foco principal é eletrônica de alto desempenho: Você precisa de precisão em nível atômico, tornando métodos como Deposição de Camadas Atômicas (ALD) ou Epitaxia por Feixe Molecular (MBE) críticos.

- Se o seu foco principal é proteger uma grande superfície da corrosão: Métodos econômicos e escaláveis como eletrodeposição ou certos tipos de pulverização catódica são frequentemente a melhor escolha.

- Se o seu foco principal é criar revestimentos ópticos especializados: Técnicas de deposição que oferecem controle preciso sobre a espessura da camada, como várias formas de CVD ou PVD, são essenciais.

Compreender esses fundamentos permite que você veja os filmes finos não apenas como revestimentos, mas como uma tecnologia fundamental para manipular as propriedades da matéria.

Tabela Resumo:

| Aspecto | Informação Chave |

|---|---|

| Definição | Camada de material projetada, de átomos a micrômetros de espessura, aplicada a um substrato. |

| Função Primária | Confere a um material em massa novas propriedades (elétricas, ópticas, protetoras). |

| Processos Chave | Adsorção, Dessorção, Difusão Superficial. |

| Métodos de Deposição | Químicos (CVD, ALD) e Físicos (PVD, Sputtering). |

| Aplicações Comuns | Semicondutores, painéis solares, revestimentos antirreflexo, ferramentas resistentes ao desgaste. |

Pronto para aproveitar a tecnologia de filmes finos em seu laboratório?

Seja você desenvolvendo eletrônicos de próxima geração, criando revestimentos ópticos especializados ou precisando aprimorar a durabilidade de seus componentes, escolher o equipamento de deposição certo é fundamental. A KINTEK é especializada em equipamentos de laboratório de alta qualidade para deposição de filmes finos, incluindo sistemas para PVD, CVD e muito mais.

Oferecemos soluções adaptadas aos seus objetivos específicos de pesquisa e produção, ajudando você a alcançar a precisão, uniformidade e desempenho que seus projetos exigem.

Entre em contato com nossos especialistas hoje para discutir sua aplicação e encontrar a solução perfeita de filme fino para o seu laboratório.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Que cor têm os diamantes CVD? Compreendendo o Processo do Tom Castanho à Beleza Incolor

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD

- O que é PECVD em semicondutores? Habilitando a Deposição de Filmes Finos em Baixa Temperatura para CIs