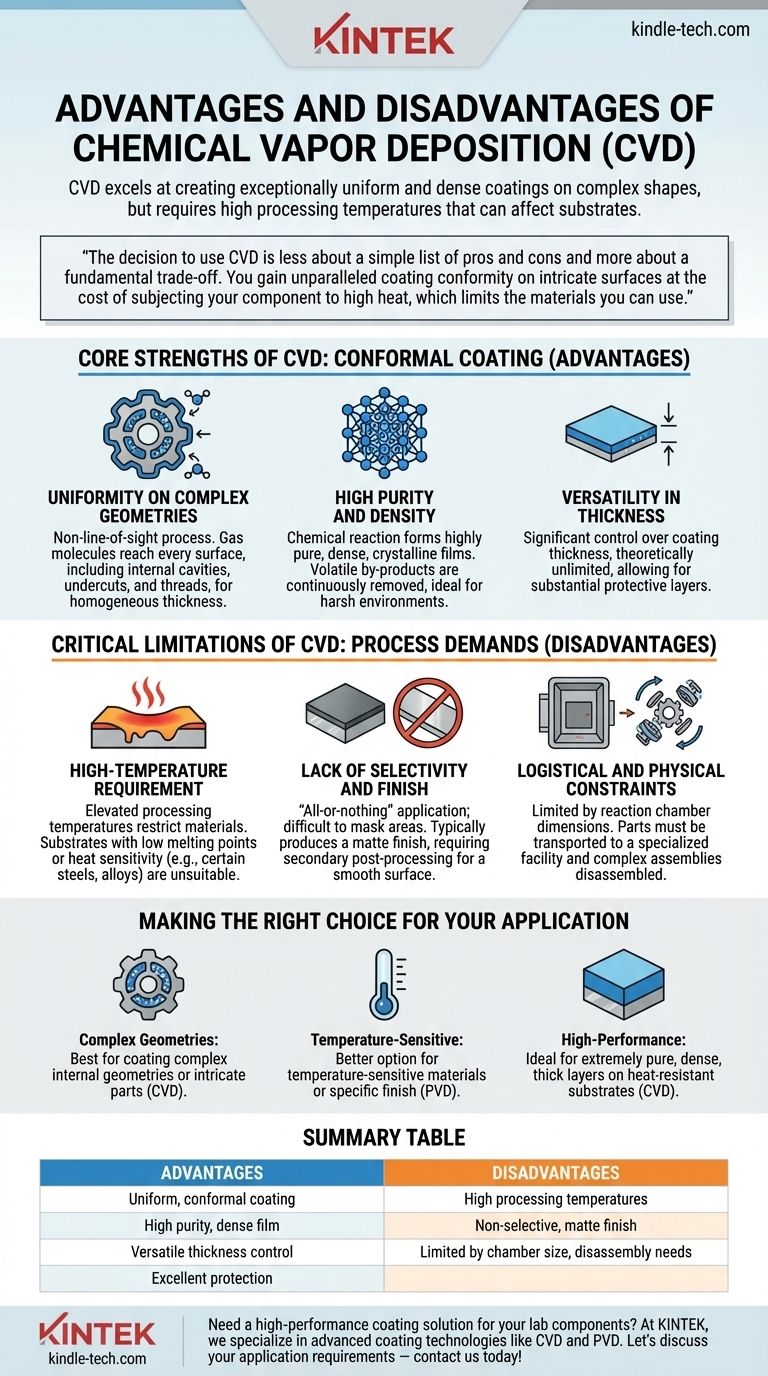

A principal vantagem da Deposição Química a Vapor (CVD) é a sua capacidade de criar revestimentos excepcionalmente uniformes e densos em formas complexas, um feito difícil para métodos de linha de visão. Sua principal desvantagem, no entanto, é a alta temperatura de processamento necessária, que pode danificar ou alterar as propriedades do material substrato que está sendo revestido.

A decisão de usar CVD é menos sobre uma lista simples de prós e contras e mais sobre uma troca fundamental. Você ganha conformidade de revestimento incomparável em superfícies intrincadas ao custo de submeter seu componente a calor elevado, o que limita os materiais que você pode usar.

Os Pontos Fortes Centrais da CVD: Revestimento Conforme

A Deposição Química a Vapor é um processo onde um substrato aquecido é exposto a gases precursores que reagem ou se decompõem em sua superfície, formando um filme sólido. Esta reação química, em vez de um spray físico, é a fonte de suas vantagens únicas.

Uniformidade em Geometrias Complexas

Como o processo depende de um gás precursor preenchendo toda a câmara de reação, a CVD é um processo não de linha de visão.

As moléculas de gás podem alcançar todas as superfícies expostas de um componente, incluindo cavidades internas, reentrâncias e roscas de parafuso. Isso resulta em uma espessura de revestimento homogênea e uniforme mesmo nas peças mais intrincadas.

Alta Pureza e Densidade

A natureza da reação química permite a criação de revestimentos de alta pureza e densidade.

Subprodutos voláteis da reação são continuamente removidos da câmara, deixando para trás uma estrutura sólida e cristalina com excelentes propriedades de material, ideal para estender a vida útil dos componentes em ambientes agressivos.

Versatilidade na Espessura

A CVD oferece controle significativo sobre a espessura final do revestimento. Ao gerenciar o tempo e as condições do processo, a espessura é teoricamente ilimitada, permitindo a criação de camadas protetoras muito substanciais quando necessário.

As Limitações Críticas da CVD: Demandas do Processo

Os pontos fortes da CVD estão diretamente ligados aos seus requisitos de processo exigentes, que também criam suas desvantagens mais significativas.

A Exigência de Alta Temperatura

Os processos de CVD operam em temperaturas elevadas, muitas vezes centenas de graus Celsius, o que é necessário para impulsionar a reação química na superfície do substrato.

Esse calor elevado restringe fundamentalmente os tipos de materiais que podem ser revestidos. Substratos com baixo ponto de fusão ou materiais que poderiam ser estruturalmente comprometidos pelo calor (como certos aços ou ligas de alumínio) não são candidatos adequados.

Falta de Seletividade e Acabamento

É muito difícil mascarar áreas específicas durante o processo de CVD. Como resultado, o revestimento é aplicado a todas as superfícies expostas, tornando-o uma aplicação "tudo ou nada".

Além disso, a CVD tipicamente produz um acabamento de superfície fosco. Se um acabamento polido ou liso for necessário, uma etapa de processamento secundária é necessária após o revestimento.

Restrições Logísticas e Físicas

O tamanho dos componentes que podem ser revestidos é limitado pelas dimensões da câmara de reação.

Além disso, o processo não é portátil e exige que as peças sejam enviadas para uma instalação especializada. Montagens complexas também devem ser desmontadas em componentes individuais antes de poderem ser revestidas.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da tecnologia de revestimento correta requer uma avaliação clara das propriedades do seu material e dos objetivos de desempenho.

- Se o seu foco principal é revestir geometrias internas complexas ou peças intrincadas: A CVD é provavelmente a escolha superior devido à sua deposição não de linha de visão que garante cobertura completa.

- Se o seu foco principal é revestir materiais sensíveis à temperatura ou manter um acabamento de superfície específico: Um processo de temperatura mais baixa como a Deposição Física a Vapor (PVD) é quase certamente a melhor opção.

- Se o seu foco principal é criar uma camada protetora extremamente pura, densa e espessa em um substrato robusto que possa suportar calor: A CVD oferece controle e qualidade excepcionais para aplicações de alto desempenho.

Em última análise, escolher a tecnologia de revestimento correta depende de uma compreensão clara das limitações do seu substrato e das demandas geométricas do seu componente.

Tabela de Resumo:

| Vantagens | Desvantagens |

|---|---|

| Revestimento uniforme e conforme em geometrias complexas | Altas temperaturas de processamento podem danificar substratos |

| Alta pureza e qualidade de filme denso | O revestimento é aplicado a todas as superfícies (não seletivo) |

| Controle versátil sobre a espessura do revestimento | Acabamento de superfície fosco pode exigir pós-processamento |

| Excelente para proteção em ambientes agressivos | Limitado pelo tamanho da câmara e necessidades de desmontagem de peças |

Precisa de uma solução de revestimento de alto desempenho para seus componentes de laboratório? Na KINTEK, somos especializados em equipamentos e consumíveis de laboratório, incluindo tecnologias de revestimento avançadas como CVD e PVD. Se você está trabalhando com peças intrincadas ou materiais sensíveis à temperatura, nossa experiência garante que você obtenha a solução certa para durabilidade e precisão. Vamos discutir os requisitos da sua aplicação — entre em contato conosco hoje para aprimorar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- O que é PECVD em semicondutores? Habilitando a Deposição de Filmes Finos em Baixa Temperatura para CIs

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Quais são as etapas do processo CVD? Um Guia para a Deposição de Filmes Finos de Precisão

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos