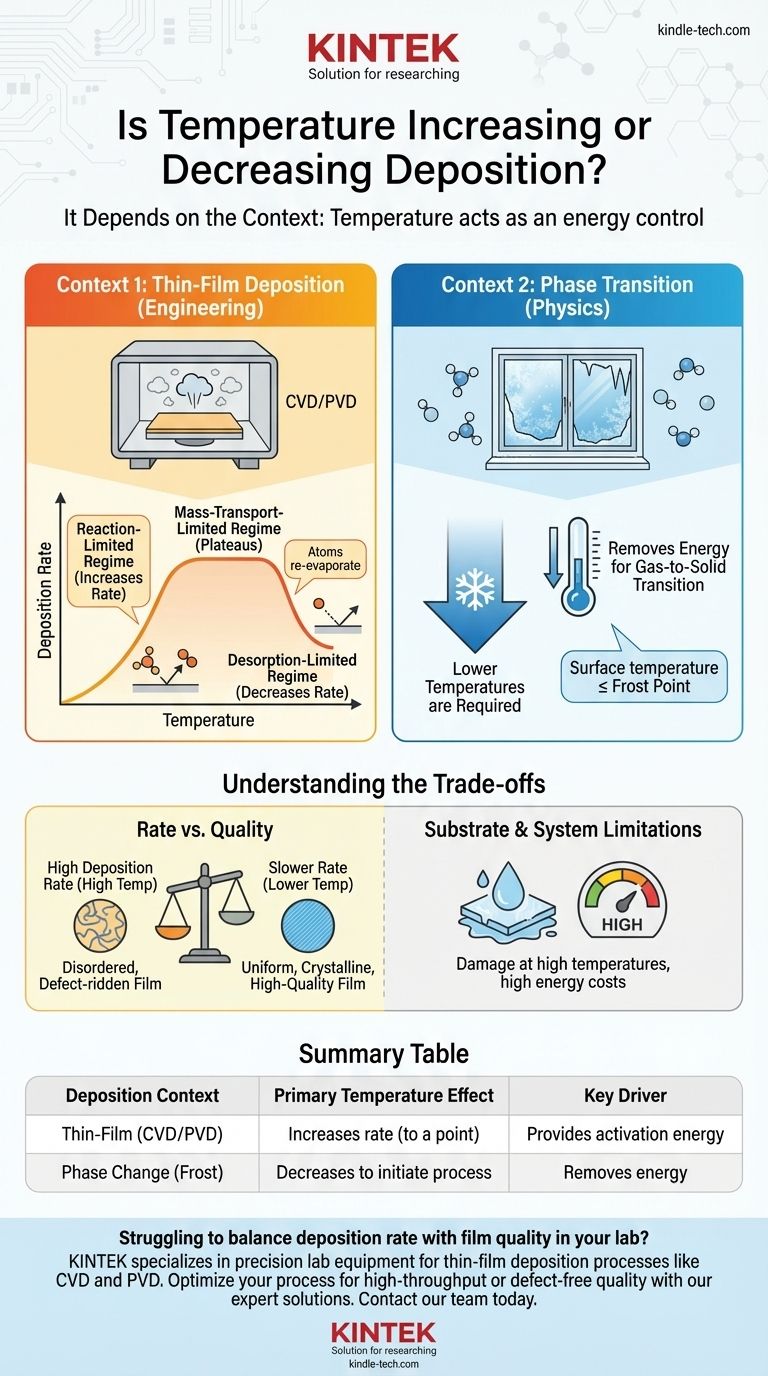

Na maioria das aplicações técnicas, o aumento da temperatura aumenta a taxa de deposição, mas apenas até um ponto crítico. A relação não é linear; para a mudança de fase natural de um gás para um sólido, como a formação de geada, são as temperaturas mais baixas que impulsionam o processo. Portanto, a resposta correta depende inteiramente do contexto físico ou químico específico.

O papel da temperatura na deposição não é um simples "aumentar" ou "diminuir". Em vez disso, a temperatura atua como um controle de energia. Ela pode fornecer a energia de ativação necessária para que as reações químicas ocorram, ou pode ser a energia que precisa ser removida para que um gás se torne um sólido.

Os Dois Contextos de Deposição

Para entender o efeito da temperatura, devemos primeiro distinguir entre os dois significados principais de "deposição".

Contexto 1: Deposição de Filmes Finos (Engenharia)

Este processo envolve a criação de um filme sólido em uma superfície (um substrato) a partir de um vapor. É um pilar da fabricação em indústrias como semicondutores, óptica e painéis solares. Os dois tipos principais são Deposição Química de Vapor (CVD) e Deposição Física de Vapor (PVD).

Contexto 2: Transição de Fase (Física)

Este é o processo termodinâmico fundamental em que uma substância em estado gasoso se transforma diretamente em sólido, contornando a fase líquida. A formação de geada em uma janela fria é o exemplo clássico.

Como a Temperatura Impulsiona a Deposição de Filmes Finos

Na fabricação e pesquisa, o objetivo é frequentemente controlar a taxa e a qualidade do crescimento do filme. A temperatura é a alavanca mais crítica neste processo, que geralmente ocorre em três regimes distintos.

O Regime Limitado por Reação

Em temperaturas mais baixas, a taxa de deposição é limitada pela velocidade das reações químicas na superfície do substrato. O aumento da temperatura fornece mais energia térmica, que atua como energia de ativação. Isso faz com que as reações de superfície ocorram muito mais rapidamente, levando a um aumento acentuado na taxa de deposição.

O Regime Limitado por Transporte de Massa

Assim que a temperatura é alta o suficiente para que as reações de superfície sejam quase instantâneas, o gargalo muda. O processo é agora limitado pela rapidez com que as moléculas de gás reagente podem viajar até a superfície do substrato. Neste regime, a taxa de deposição se estabiliza. Aumentos adicionais na temperatura têm pouco ou nenhum efeito sobre a taxa.

O Regime Limitado por Dessorção

Se a temperatura se tornar excessivamente alta, os átomos ou moléculas que pousam na superfície têm energia demais para aderir. Eles começam a reevaporar, ou dessorver, de volta à fase gasosa. Neste cenário, aumentar ainda mais a temperatura fará com que a taxa líquida de deposição diminua significativamente.

Como a Temperatura Governa a Deposição por Mudança de Fase

Para a mudança de fase natural de gás para sólido, a física é diferente. Aqui, não estamos tentando alimentar uma reação química, mas sim forçar uma mudança no estado da matéria.

Removendo Energia para Formar um Sólido

Um gás tem alta energia interna, enquanto um sólido tem baixa energia interna. Para que uma molécula de gás se torne parte de uma estrutura sólida, ela deve perder energia. Isso acontece quando o gás entra em contato com uma superfície que está mais fria do que ele, permitindo que a energia térmica seja transferida para longe da molécula.

O Papel do Ponto de Orvalho/Geada

Este tipo de deposição só ocorre quando a temperatura da superfície está no ponto de geada do gás ou abaixo dele. Portanto, temperaturas mais baixas são necessárias para iniciar e sustentar a deposição de um sólido a partir de um gás.

Compreendendo as Compensações (Trade-offs)

Simplesmente maximizar a taxa de deposição aumentando a temperatura raramente é a melhor estratégia. A escolha da temperatura envolve compensações críticas que afetam o produto final.

Taxa vs. Qualidade

Taxas de deposição muito altas, frequentemente alcançadas em temperaturas mais altas, podem levar a um filme mais desordenado e cheio de defeitos. A deposição mais lenta e em temperaturas mais baixas geralmente produz um filme mais uniforme, cristalino e de maior qualidade, pois os átomos têm tempo para se acomodar em suas posições ideais na rede cristalina.

Limitações do Substrato e do Sistema

Muitos substratos, como plásticos ou dispositivos eletrônicos complexos, não suportam altas temperaturas e seriam danificados ou destruídos. Além disso, manter altas temperaturas consome muita energia e aumenta os custos operacionais.

Uniformidade e Controle

Operar nos regimes limitados por transporte de massa ou dessorção pode ser difícil de controlar. Pequenas variações de temperatura em todo o substrato podem levar a diferenças significativas na espessura e qualidade do filme, o que é inaceitável para aplicações de precisão, como microchips.

Fazendo a Escolha Certa para o Seu Objetivo

Sua estratégia de temperatura ideal é definida pelo seu objetivo principal.

- Se o seu foco principal for a fabricação de alto rendimento: Você provavelmente operará na extremidade superior do regime limitado por reação para maximizar a taxa de deposição, equilibrando cuidadosamente a velocidade com a qualidade mínima aceitável do filme.

- Se o seu foco principal for um filme de alta qualidade e sem defeitos: Você pode escolher uma temperatura mais baixa para diminuir a taxa de crescimento, permitindo uma estrutura atômica mais ordenada, mesmo ao custo de tempos de processamento mais longos.

- Se o seu foco principal for observar uma mudança de fase natural: Você deve criar condições em que uma superfície esteja mais fria do que o ponto de geada do vapor circundante, pois temperaturas mais baixas são o motor direto desse processo.

Em última análise, dominar a deposição requer tratar a temperatura não como um interruptor simples, mas como um seletor preciso para equilibrar taxa, qualidade e eficiência.

Tabela Resumo:

| Contexto de Deposição | Efeito Principal da Temperatura | Motor Principal |

|---|---|---|

| Filme Fino (CVD/PVD) | Aumenta a taxa (até certo ponto) | Fornece energia de ativação para reações |

| Mudança de Fase (Geada) | Diminui para iniciar o processo | Remove energia para a transição gás-sólido |

Com dificuldades para equilibrar a taxa de deposição com a qualidade do filme no seu laboratório? A KINTEK é especializada em equipamentos de laboratório de precisão para processos de deposição de filmes finos como CVD e PVD. Nossos especialistas podem ajudá-lo a selecionar o forno ou sistema de deposição correto para controlar precisamente a temperatura para sua aplicação específica — quer você priorize a fabricação de alto rendimento ou a qualidade de filme livre de defeitos. Entre em contato com nossa equipe hoje mesmo para otimizar seu processo de deposição e alcançar resultados superiores.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD

- Quais são as etapas do processo CVD? Um Guia para a Deposição de Filmes Finos de Precisão

- O que é PECVD em semicondutores? Habilitando a Deposição de Filmes Finos em Baixa Temperatura para CIs

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação