Sim, absolutamente. A tecnologia de deposição não é apenas um avanço singular, mas uma família fundamental de técnicas que representa um dos pilares mais críticos, embora muitas vezes invisíveis, do nosso mundo moderno. Sem a capacidade de depositar com precisão camadas ultrafinas de materiais — muitas vezes com apenas alguns átomos de espessura — os chips de computador, painéis solares e ferramentas avançadas em que confiamos simplesmente não existiriam.

O verdadeiro significado da tecnologia de deposição reside na sua função central: ela nos dá controle sobre a matéria na escala atômica. É o processo de fabricação que nos permite construir as estruturas fundamentais de praticamente todos os produtos eletrônicos e baseados em materiais de alto desempenho.

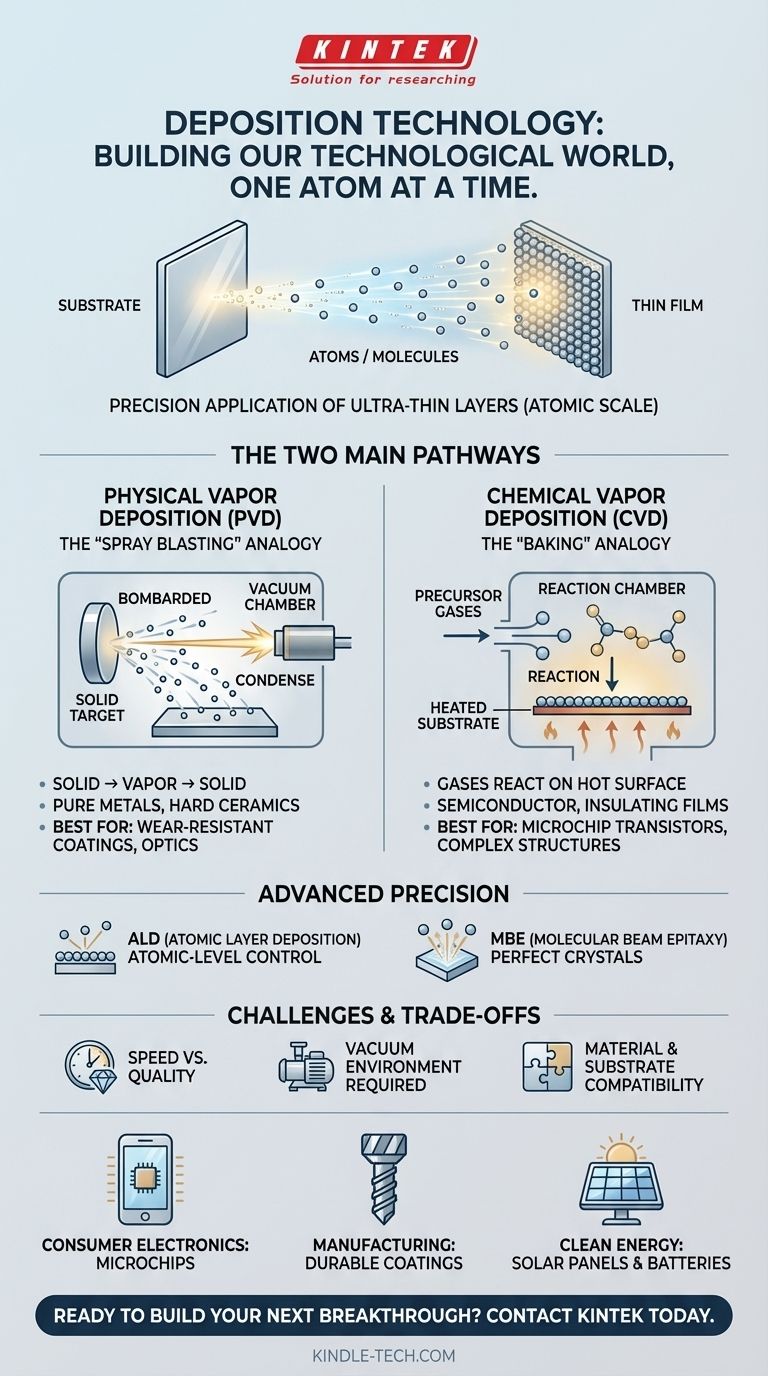

O Que é Deposição? Uma Fundação para o Mundo Moderno

Em sua essência, deposição é o processo de aplicar uma película fina de material sobre uma superfície, conhecida como substrato.

Pense nisso como pintura em spray, mas em uma escala inimaginavelmente pequena. Em vez de tinta, você está depositando átomos ou moléculas individuais. Em vez de uma tela, você pode ter um wafer de silício ou um implante médico.

O Princípio Central: Construir de Baixo para Cima

O objetivo da deposição é criar uma nova camada em uma superfície que possua propriedades específicas e desejáveis. Esta nova camada, ou película fina, pode tornar o objeto mais forte, mais condutor, resistente à corrosão, ou dar-lhe funções ópticas ou elétricas exclusivas.

Esta fabricação "de baixo para cima" é o oposto da fabricação "subtrativa" tradicional, onde você começa com um bloco de material e corta o que não precisa.

Do Vapor ao Sólido: Os Dois Caminhos Principais

Quase todas as técnicas de deposição se enquadram em uma de duas categorias principais, definidas pela forma como transportam o material para a superfície.

- Deposição Física de Vapor (PVD): O material começa como um sólido, é transformado em vapor por meios físicos (como aquecimento ou bombardeamento com íons), viaja através de um vácuo e, em seguida, se condensa de volta a um sólido no substrato.

- Deposição Química de Vapor (CVD): Gases precursores são introduzidos em uma câmara de reação. Esses gases reagem ou se decompõem na superfície quente do substrato, deixando para trás o material sólido desejado como uma película fina.

Os Dois Pilares da Tecnologia de Deposição

Entender a diferença entre PVD e CVD é fundamental para apreciar a amplitude do que a deposição pode realizar. Cada uma é um mundo em si, com técnicas específicas adequadas para diferentes aplicações.

Deposição Física de Vapor (PVD): A Analogia do "Jateamento"

Os processos PVD são como uma jateadora de areia em escala atômica operando ao contrário. Um "alvo" sólido do material que você deseja depositar é bombardeado com energia, o que ejeta átomos que então voam através de uma câmara de vácuo e revestem o substrato.

Este método é excelente para depositar metais muito puros e compostos cerâmicos duros e duráveis. É usado para criar os revestimentos resistentes ao desgaste em pontas de perfuração, as superfícies de baixo atrito em peças de motores e as camadas refletivas em vidro e óptica.

Deposição Química de Vapor (CVD): A Analogia do "Assar"

CVD é mais parecido com assar um bolo. Você mistura ingredientes específicos (gases precursores) e usa calor para desencadear uma reação química na superfície do substrato. Essa reação "assa" uma camada sólida na superfície.

CVD é o verdadeiro motor da indústria de semicondutores. É essencial para criar as estruturas em camadas incrivelmente complexas de transistores e interconexões em um microchip. O controle preciso sobre as reações químicas permite a criação de filmes isolantes, condutores e semicondutores de alta pureza.

Além do Básico: Precisão Aperfeiçoada

Técnicas mais avançadas oferecem um controle ainda maior. A Deposição de Camada Atômica (ALD), um subtipo de CVD, constrói um material literalmente uma camada atômica de cada vez, oferecendo precisão incomparável para os microchips mais avançados. A Epitaxia por Feixe Molecular (MBE) permite a criação de filmes monocristalinos perfeitos usados em eletrônicos de alta frequência e lasers.

Entendendo as Compensações e Desafios

Embora a tecnologia de deposição seja poderosa, ela não está isenta de desafios de engenharia significativos. Essas compensações definem sua aplicação e custo.

A Batalha Constante: Velocidade vs. Qualidade

Geralmente, quanto mais rápido você deposita um filme, menor é sua qualidade (menos uniforme, mais defeitos). Processos altamente precisos como ALD produzem filmes quase perfeitos, mas são extremamente lentos, tornando-os caros e adequados apenas para as camadas mais finas e críticas.

O Desafio do Vácuo

A maioria dos processos PVD e alguns CVD requerem um ambiente de alto vácuo para evitar contaminação e permitir que os átomos viajem livremente. Criar e manter esse vácuo requer equipamentos complexos e caros e adiciona significativamente ao custo e complexidade da fabricação.

Limitações de Material e Substrato

Nem todo material pode ser facilmente depositado, e nem todo filme adere bem a todo substrato. Uma grande parte da pesquisa é dedicada a encontrar os parâmetros de processo corretos, os produtos químicos precursores e as técnicas de preparação de superfície para garantir uma ligação forte e funcional entre o filme e a superfície sobre a qual ele está.

Fazendo a Escolha Certa para o Seu Objetivo

O método de deposição "melhor" depende inteiramente do resultado desejado. Seu impacto é melhor compreendido ao observar seu propósito em diferentes campos.

- Se o seu foco principal for eletrônicos de consumo: Você deve saber que cada microchip em seu telefone ou computador é construído usando uma sequência de dezenas, senão centenas, de etapas de CVD e PVD para criar seus transistores e fiação.

- Se o seu foco principal for fabricação e engenharia: Você pode considerar os revestimentos PVD como a tecnologia que estende drasticamente a vida útil das ferramentas de corte, reduz o atrito em motores e protege componentes contra corrosão.

- Se o seu foco principal for energia limpa: Você deve reconhecer que tanto as camadas de absorção de luz em muitos painéis solares quanto os filmes protetores críticos em baterias modernas são criados usando várias técnicas de deposição.

A tecnologia de deposição é a arte não celebrada de construir nosso mundo tecnológico, uma camada atômica de cada vez.

Tabela de Resumo:

| Aspecto | PVD (Deposição Física de Vapor) | CVD (Deposição Química de Vapor) |

|---|---|---|

| Processo | Alvo sólido vaporizado, condensa no substrato | Gases reagem na superfície quente para formar filme sólido |

| Melhor Para | Metais puros, revestimentos cerâmicos duros | Semicondutor de alta pureza, filmes isolantes |

| Uso Principal | Revestimentos resistentes ao desgaste, óptica | Transistores de microchip, estruturas em camadas complexas |

| Precisão | Alta | Extremamente alta (ex: ALD: controle de camada atômica) |

Pronto para Construir Sua Próxima Descoberta com Deposição de Precisão?

Na KINTEK, somos especializados em fornecer os equipamentos de laboratório avançados e consumíveis necessários para aproveitar o poder da tecnologia de deposição. Se você está desenvolvendo microchips de próxima geração, revestimentos industriais duráveis ou painéis solares eficientes, nossas soluções são projetadas para atender às rigorosas demandas da pesquisa e fabricação modernas.

Deixe a KINTEK capacitar seu laboratório para:

- Alcançar precisão em escala atômica com sistemas PVD e CVD confiáveis.

- Aumentar o desempenho do produto com filmes finos de alta qualidade.

- Acelerar sua P&D com equipamentos e suporte líderes do setor.

Não deixe que desafios técnicos atrasem sua inovação. Entre em contato com nossos especialistas hoje mesmo para discutir como nossos equipamentos de laboratório especializados podem impulsionar seus projetos!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais

- O que é PECVD em semicondutores? Habilitando a Deposição de Filmes Finos em Baixa Temperatura para CIs