Sim, a Deposição Química a Vapor (CVD) é geralmente considerada um processo caro, especialmente quando comparada a métodos de tratamento de superfície mais convencionais. Os principais impulsionadores desse custo não são apenas o equipamento em si, mas os requisitos operacionais significativos, incluindo alto consumo de energia, o uso de materiais perigosos e a complexa infraestrutura de segurança necessária para gerenciar todo o processo de forma segura e eficaz.

O alto custo da CVD é um resultado direto de seu ambiente de processo exigente. O investimento é impulsionado pela necessidade de altas temperaturas, o gerenciamento de gases precursores tóxicos ou inflamáveis e os extensos sistemas de segurança necessários para a operação.

O Que Impulsiona o Custo da CVD?

Para entender se a CVD é a escolha certa, você deve primeiro compreender os fatores específicos que contribuem para sua despesa geral. O custo é multifacetado, estendendo-se muito além da compra inicial de uma câmara de deposição.

Alto Consumo de Energia

A CVD opera em temperaturas elevadas, muitas vezes exigindo que todo o substrato seja aquecido uniformemente dentro da câmara de reação. Este processo é altamente intensivo em energia, levando a custos operacionais significativos e contínuos. Este calor elevado sustentado também introduz o risco de estresse térmico na peça revestida.

Materiais Precursores Perigosos

O processo depende de gases reagentes precursores, muitos dos quais são altamente tóxicos, inflamáveis ou corrosivos. Esses materiais têm custos inerentes relacionados à sua produção, purificação e requisitos de manuseio especializados. A cadeia de suprimentos para esses gases pode ser complexa e cara.

Infraestrutura Essencial de Segurança e Meio Ambiente

Devido à natureza perigosa dos materiais precursores, um investimento substancial em segurança é inegociável. Isso inclui gabinetes especializados para manuseio de gases, sistemas de detecção e monitoramento de vazamentos, protocolos de desligamento de emergência e sistemas robustos de ventilação e abatimento para tratar os gases de exaustão. Esses sistemas representam uma parcela significativa da despesa de capital total.

Complexidade e Experiência do Processo

A CVD é um processo complexo que exige controle preciso sobre temperatura, pressão e taxas de fluxo de gás para alcançar as propriedades de revestimento desejadas. Operar e manter este equipamento requer engenheiros e técnicos altamente qualificados, o que aumenta os custos de mão de obra e o potencial de tempo de inatividade se não for gerenciado corretamente.

Compreendendo as Compensações: Por Que Escolher a CVD Apesar do Custo?

Se a CVD é tão cara e complexa, seu uso generalizado indica que deve oferecer vantagens significativas. A decisão de usar a CVD é uma compensação de engenharia, equilibrando custos mais altos com desempenho superior.

Qualidade e Pureza Incomparáveis do Revestimento

A principal razão para investir em CVD é a qualidade do resultado. Os revestimentos CVD são conhecidos por serem excepcionalmente puros, densos e impermeáveis. Eles são de granulação fina e geralmente mais duros do que materiais semelhantes produzidos por outros métodos, proporcionando resistência superior ao desgaste e à corrosão.

Uniformidade Superior em Formas Complexas

A CVD é um processo de fase gasosa, o que significa que os gases precursores podem penetrar e revestir geometrias intrincadas e superfícies internas com uniformidade excepcional. Esse "poder de arremesso" é uma vantagem fundamental sobre processos de linha de visão como a Deposição Física a Vapor (PVD), que têm dificuldades com formas complexas.

Quando É a Única Opção

Para certos materiais avançados, a CVD não é apenas o melhor método – é o único método viável. Alguns revestimentos de alto desempenho, como filmes cerâmicos ou cristalinos específicos, só podem ser sintetizados através das reações químicas únicas que ocorrem em um processo CVD. Nesses casos, o custo é um investimento necessário para alcançar as propriedades do material exigidas.

Fazendo a Escolha Certa para o Seu Objetivo

Sua decisão deve ser baseada em uma compreensão clara dos requisitos inegociáveis do seu projeto.

- Se o seu foco principal é alcançar o mais alto desempenho e pureza possíveis: A qualidade, densidade e uniformidade superiores dos revestimentos CVD frequentemente justificam o investimento significativo.

- Se o seu foco principal é minimizar custos e complexidade operacional: Você deve avaliar métodos alternativos como PVD, galvanoplastia ou pulverização térmica, que podem oferecer uma solução mais econômica para aplicações menos exigentes.

- Se sua aplicação requer um material específico apenas alcançável via CVD: O custo se torna um requisito necessário do projeto que deve ser orçado, pois nenhum outro processo pode entregar o resultado.

Em última análise, escolher a CVD é uma decisão informada onde o alto custo é ponderado contra o desempenho incomparável e as capacidades únicas que ela oferece.

Tabela Resumo:

| Fator de Custo | Principais Impulsionadores | Impacto no Custo Total |

|---|---|---|

| Alto Consumo de Energia | Operação sustentada e uniforme em alta temperatura | Despesa operacional contínua significativa |

| Materiais Precursores Perigosos | Gases tóxicos, inflamáveis ou corrosivos; cadeia de suprimentos complexa | Altos custos de material e manuseio especializado |

| Sistemas de Segurança e Meio Ambiente | Gabinetes de gás, monitoramento, ventilação e abatimento de exaustão | Grande despesa de capital (CapEx) |

| Complexidade e Experiência do Processo | Requisitos de controle preciso; operadores qualificados necessários | Altos custos de mão de obra e potencial de tempo de inatividade |

Pronto para determinar se a CVD é o investimento certo para os desafios de revestimento específicos do seu laboratório?

Na KINTEK, somos especializados no fornecimento de equipamentos e consumíveis de laboratório avançados para aplicações exigentes. Nossos especialistas podem ajudá-lo a analisar seus requisitos de pureza, uniformidade e desempenho do material do revestimento para determinar a solução mais eficaz e eficiente para suas necessidades.

Entre em contato com nossa equipe hoje para uma consulta personalizada e descubra como a KINTEK pode apoiar a busca do seu laboratório por resultados superiores.

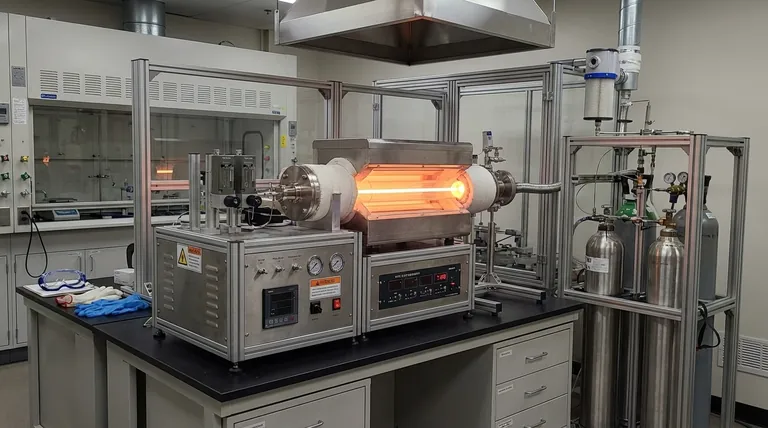

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD

- O que é PECVD em semicondutores? Habilitando a Deposição de Filmes Finos em Baixa Temperatura para CIs

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD

- Quais são as etapas do processo CVD? Um Guia para a Deposição de Filmes Finos de Precisão

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos