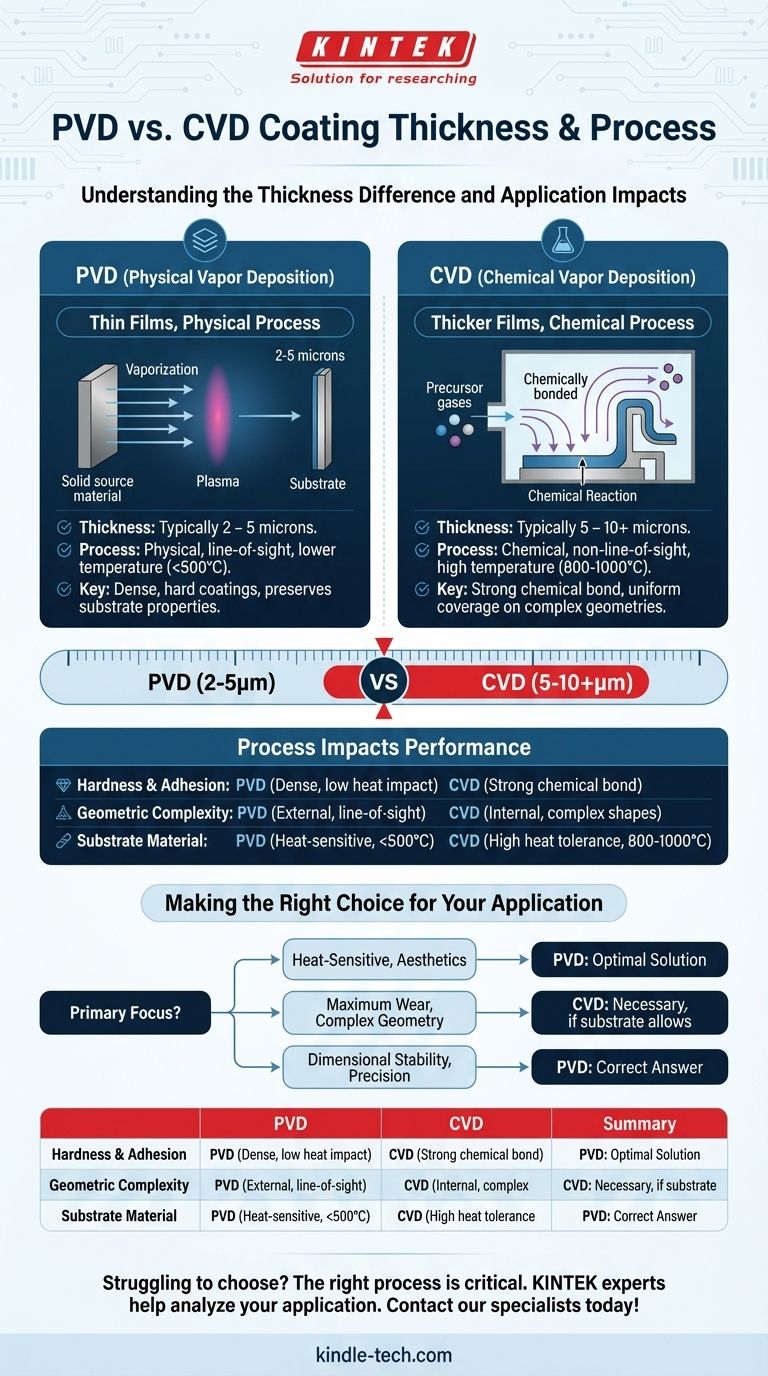

Como regra geral, os revestimentos por Deposição Física de Vapor (PVD) são mais finos que os revestimentos por Deposição Química de Vapor (CVD). Os filmes PVD medem tipicamente entre 2 e 5 mícrons, enquanto os filmes CVD são substancialmente mais espessos, geralmente variando de 5 a 10 mícrons ou mais.

A diferença na espessura não é uma escolha arbitrária; é um resultado direto do processo fundamental usado para criar o revestimento. O PVD deposita fisicamente uma camada fina, enquanto o CVD "cresce" quimicamente uma mais espessa, e esta distinção é a chave para entender qual processo é o certo para a sua aplicação.

A Diferença Essencial: O Processo Dicta as Propriedades

A espessura de um revestimento é uma consequência direta do seu método de deposição. PVD e CVD são processos inteiramente diferentes a nível molecular, o que explica a variação na sua espessura, desempenho e casos de uso ideais.

Como o PVD Funciona: Deposição Física

O PVD é um processo físico, de linha de visão. Numa câmara de vácuo, um material de origem sólido é vaporizado num plasma de átomos ou moléculas. Essas partículas viajam em linha reta e condensam na superfície do substrato, construindo uma camada de filme fina e densa, camada por camada.

O atributo chave aqui é a temperatura de processo mais baixa. Por não depender de calor elevado para iniciar uma reação, o PVD pode ser usado numa variedade maior de materiais, incluindo aqueles sensíveis ao calor.

Como o CVD Funciona: Reação Química

O CVD é um processo químico. Gases precursores são introduzidos numa câmara onde reagem na superfície de um substrato aquecido. Esta reação química "cresce" um novo material diretamente na peça, formando um revestimento que está quimicamente ligado à superfície.

Este método não é limitado pela linha de visão, permitindo que os gases fluam ao redor e dentro de peças complexas para um revestimento altamente uniforme. As altas temperaturas necessárias, no entanto, são um fator limitante crítico.

Como a Espessura e o Processo Impactam o Desempenho

Escolher entre PVD e CVD é mais do que apenas alguns mícrons. É sobre combinar as características do processo com o seu objetivo de engenharia.

Dureza e Adesão

Embora revestimentos mais espessos como o CVD sejam frequentemente associados a uma resistência superior ao desgaste, a realidade é mais matizada. O processo de alta temperatura do CVD pode criar uma ligação química (camada de difusão) excepcionalmente forte com o substrato.

Os revestimentos PVD, embora mais finos, são frequentemente extremamente densos e duros. A sua temperatura de deposição mais baixa também evita alterar a dureza ou a estrutura interna do material do substrato, o que é uma grande vantagem para ferramentas de precisão.

Complexidade Geométrica

O CVD destaca-se no revestimento de formas complexas. Como a deposição ocorre através de um gás em fluxo, ele pode revestir uniformemente canais internos, cantos afiados e geometrias intrincadas.

A natureza de linha de visão do PVD o torna ideal para superfícies externas, mas tem dificuldades em revestir reentrâncias profundas ou furos internos sem rotação e fixação complexas da peça.

Material do Substrato

Este é frequentemente o fator decisivo. O alto calor do processo CVD (frequentemente 800-1000°C) irá recozer, amolecer ou distorcer muitas ferramentas de aço e outros materiais sensíveis ao calor.

A temperatura de processo muito mais baixa do PVD (tipicamente abaixo de 500°C) o torna a única opção viável para peças que não podem tolerar distorção térmica.

Compreendendo as Trocas

Nenhum dos processos é universalmente superior. A sua escolha depende de uma compreensão clara dos seus compromissos inerentes.

O Compromisso PVD: Filmes Mais Finos e Linha de Visão

Os revestimentos PVD são geralmente mais finos e podem oferecer menos proteção em aplicações de desgaste extremamente elevado em comparação com o CVD espesso. Além disso, a sua deposição por linha de visão requer uma orientação cuidadosa da peça para garantir uma cobertura uniforme.

O Compromisso CVD: Alto Calor e Impacto Ambiental

A principal desvantagem do CVD é a sua alta temperatura de processo, que limita significativamente a gama de materiais de substrato compatíveis. O processo também envolve precursores químicos voláteis e cria subprodutos perigosos que requerem manuseio e descarte cuidadosos, tornando-o menos amigo do ambiente do que o PVD.

Aparência e Versatilidade

O PVD oferece uma vasta gama de opções estéticas. Pode ser usado para criar revestimentos transparentes, refletivos ou de uma cor específica. Os revestimentos CVD, em contraste, são tipicamente opacos e oferecem controle muito limitado sobre a aparência.

Fazendo a Escolha Certa para a Sua Aplicação

Selecionar o revestimento correto exige equilibrar as necessidades da peça com as capacidades do processo.

- Se o seu foco principal é revestir materiais sensíveis ao calor ou alcançar propriedades ópticas específicas: O PVD é a escolha superior devido às suas temperaturas de processo mais baixas e versatilidade decorativa.

- Se o seu foco principal é a máxima resistência ao desgaste num substrato resistente ou revestir geometrias internas complexas: O CVD é frequentemente a solução necessária, desde que a sua peça possa suportar o alto calor.

- Se o seu foco principal é a estabilidade dimensional para um componente de precisão: O PVD é quase sempre a resposta correta, pois não irá empenar ou alterar as propriedades centrais do substrato.

Em última análise, compreender que a espessura é uma consequência do processo subjacente – deposição física versus reação química – é a chave para selecionar o revestimento certo para o seu objetivo de engenharia.

Tabela Resumo:

| Tipo de Revestimento | Espessura Típica | Característica Chave do Processo |

|---|---|---|

| PVD | 2 - 5 mícrons | Físico, linha de visão, temperatura mais baixa (< 500°C) |

| CVD | 5 - 10+ mícrons | Reação química, não linha de visão, alta temperatura (800-1000°C) |

Com dificuldade para escolher entre um revestimento PVD ou CVD para os seus componentes? O processo de revestimento correto é crítico para o desempenho, durabilidade e eficiência de custos. A KINTEK é especializada em equipamentos de laboratório de precisão e consumíveis para engenharia de superfícies. Os nossos especialistas podem ajudá-lo a analisar a sua aplicação — seja para ferramentas sensíveis ao calor, geometrias complexas ou máxima resistência ao desgaste — e recomendar a solução ideal.

Contacte os nossos especialistas em revestimento hoje para discutir os requisitos do seu projeto e garantir que seleciona o revestimento perfeito para o seu sucesso.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular Laboratorial

As pessoas também perguntam

- Qual a diferença entre CVD Térmico e PECVD? Escolha o Método Certo de Deposição de Filmes Finos

- Qual é o gás precursor no PECVD? A chave para a deposição de filmes finos a baixa temperatura

- Por que o PECVD é melhor que o CVD? Obtenha Deposição Superior de Filmes Finos em Baixa Temperatura

- Quais são as vantagens da PECVD sobre a CVD? Obtenha Filmes Finos de Alta Qualidade em Temperaturas Mais Baixas

- Como o plasma é gerado no PECVD? Uma Análise Detalhada do Processo