Em sua essência, a Deposição Química a Vapor (CVD) é um método de síntese usado para criar materiais sólidos de alta pureza, incluindo nanomateriais, diretamente a partir de um gás. Neste processo, um precursor químico volátil é introduzido em uma câmara de reação onde se decompõe ou reage sob calor, fazendo com que um novo material se deposite e cresça em uma superfície de substrato átomo por átomo. Esse crescimento controlado permite a fabricação de nanoestruturas altamente ordenadas, como filmes finos e nanotubos de carbono.

Embora seja frequentemente percebida como uma técnica de revestimento, a CVD para nanomateriais é fundamentalmente um processo de fabricação "bottom-up". Ela alavanca reações químicas controladas em fase gasosa para cultivar materiais altamente estruturados com notável precisão diretamente em um substrato alvo.

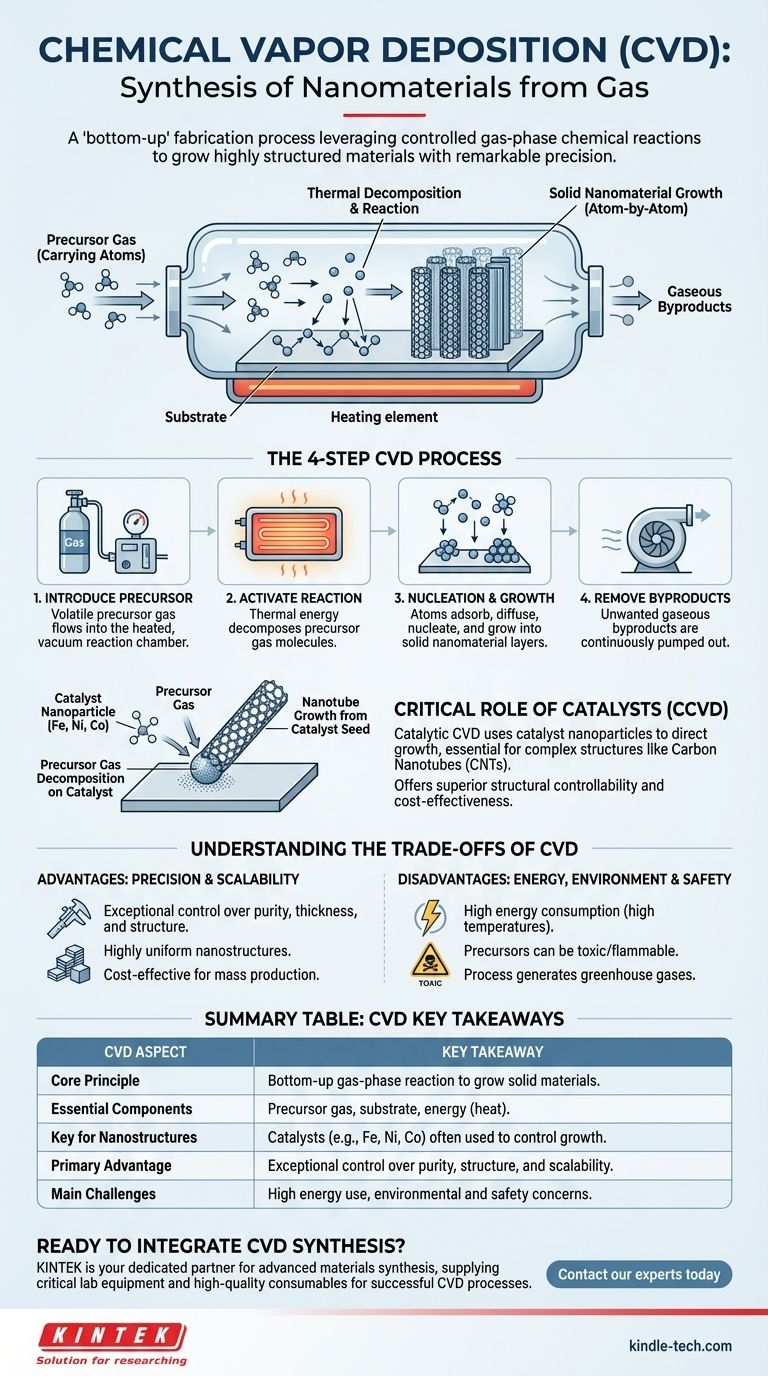

O Processo CVD: Do Gás à Nanoestrutura Sólida

A CVD não é uma ação única, mas uma sequência de eventos físicos e químicos cuidadosamente controlados. Entender cada etapa revela como um gás simples pode ser transformado em um nanomaterial complexo.

Os Componentes Centrais: Precursor, Substrato e Energia

Todo o processo depende de três elementos chave. O precursor é um composto gasoso volátil que contém os átomos necessários para o material final. O substrato é a superfície ou peça de trabalho sobre a qual o nanomaterial irá crescer. Finalmente, a energia, tipicamente na forma de calor elevado, é fornecida para impulsionar as reações químicas necessárias.

Etapa 1: Introdução do Gás Precursor

O processo começa colocando-se o substrato em uma câmara de reação selada, que geralmente é mantida sob vácuo. Um gás transportador então transporta o gás precursor volátil para esta câmara, garantindo que ele flua sobre o substrato.

Etapa 2: Ativação da Reação Química

A câmara e o substrato são aquecidos a uma temperatura de reação específica. Essa energia térmica faz com que as moléculas do gás precursor se tornem instáveis e se decomponham (quebrem) ou reajam com outros gases presentes na câmara.

Etapa 3: Nucleação e Crescimento no Substrato

Os átomos ou moléculas decompostos se adsorvem na superfície quente do substrato. Eles então se difundem pela superfície para encontrar "sítios de nucleação" estáveis, onde começam a se ligar e formar as sementes iniciais do material sólido. Com o tempo, mais átomos se depositam nesses sítios, fazendo a nanoestrutura crescer camada por camada em um filme, fio ou tubo.

Etapa 4: Remoção dos Subprodutos

As reações químicas produzem o material sólido desejado, bem como subprodutos gasosos indesejados. Esses gases residuais são dessorvidos da superfície e continuamente bombeados para fora da câmara, deixando para trás uma nanoestrutura sólida e pura no substrato.

O Papel Crítico dos Catalisadores na Síntese de Nanomateriais

Para criar nanoestruturas específicas e complexas, como os nanotubos de carbono (CNTs), a CVD padrão é frequentemente insuficiente. É aqui que um catalisador se torna essencial.

Por Que os Catalisadores São Essenciais

Um catalisador fornece um sítio específico e energeticamente favorável para que a reação química ocorra. Na síntese de nanomateriais, nanopartículas minúsculas de um catalisador (como ferro, níquel ou cobalto) atuam como sementes que direcionam o crescimento do material com uma estrutura específica.

Como Funciona a CVD Catalítica (CCVD)

Na CVD Catalítica (CCVD), o substrato é primeiro revestido com uma camada de nanopartículas catalisadoras. Quando o gás precursor (por exemplo, um hidrocarboneto para fazer CNTs) é introduzido e aquecido, ele se decompõe seletivamente apenas na superfície dessas partículas catalisadoras. Os átomos de carbono então se montam e se projetam para fora do catalisador, formando um tubo altamente estruturado. Este método é a abordagem principal para CNTs porque oferece controlabilidade estrutural superior e é altamente econômico.

Compreendendo as Compensações da CVD

Como qualquer processo de fabricação avançado, a CVD apresenta um equilíbrio entre vantagens poderosas e desafios significativos que devem ser considerados.

Vantagem: Precisão e Escalabilidade

O principal benefício da CVD é o controle excepcional que ela oferece sobre a pureza, espessura e estrutura do material final. Como ela constrói materiais átomo por átomo, pode produzir nanoestruturas altamente uniformes e ordenadas. O processo também é altamente escalável e econômico para produção em massa.

Desvantagem: Alto Consumo de Energia

A CVD é um processo intensivo em energia. As altas temperaturas necessárias para desencadear as reações químicas consomem uma quantidade significativa de energia, contribuindo para os custos operacionais e a pegada energética geral do processo de fabricação.

Desvantagem: Preocupações Ambientais e de Segurança

Os precursores químicos usados na CVD podem ser tóxicos, inflamáveis ou corrosivos, exigindo protocolos de segurança rigorosos. Além disso, o próprio processo de síntese pode gerar gases de efeito estufa e outros subprodutos que contribuem para a ecotoxicidade, exigindo um gerenciamento cuidadoso dos fluxos de resíduos para limitar o impacto ambiental.

Fazendo a Escolha Certa para o Seu Objetivo

A CVD é uma ferramenta poderosa e versátil, mas sua adequação depende inteiramente do seu objetivo específico.

- Se seu foco principal são nanomateriais de alta pureza e estrutura definida (como CNTs): A CVD Catalítica é o método padrão da indústria devido ao seu controle excepcional sobre o crescimento e escalabilidade.

- Se seu foco principal é criar filmes finos uniformes na escala nanométrica: A CVD é uma escolha ideal, pois fornece uma camada uniforme e conformada que pode revestir superfícies complexas com alta precisão.

- Se seu foco principal é minimizar o impacto ambiental: Você deve avaliar criticamente os precursores específicos e as temperaturas de operação necessárias, pois estes são os principais impulsionadores da pegada ecológica da CVD e do custo geral.

Em última análise, dominar a CVD é controlar com precisão uma reação química em fase gasosa para construir materiais funcionais átomo por átomo.

Tabela de Resumo:

| Aspecto da CVD | Conclusão Principal |

|---|---|

| Princípio Central | Um processo "bottom-up" que usa reações em fase gasosa para cultivar materiais sólidos em um substrato. |

| Componentes Essenciais | Gás precursor, substrato e energia (calor). |

| Chave para Nanoestruturas | Catalisadores (por exemplo, nanopartículas de Fe, Ni, Co) são frequentemente usados para controlar o crescimento de materiais como nanotubos de carbono. |

| Vantagem Principal | Controle excepcional sobre a pureza, espessura e estrutura do material; altamente escalável. |

| Principais Desafios | Alto consumo de energia e potenciais preocupações ambientais/de segurança com precursores e subprodutos. |

Pronto para Integrar a Síntese CVD no Fluxo de Trabalho do Seu Laboratório?

Navegar pelas complexidades da Deposição Química a Vapor requer não apenas experiência, mas também os equipamentos e consumíveis de alta pureza corretos. Se você está desenvolvendo nanotubos de carbono de próxima geração ou depositando filmes finos uniformes, a qualidade de seus precursores, substratos e componentes do reator é fundamental para alcançar resultados precisos e reprodutíveis.

A KINTEK é sua parceira dedicada em síntese de materiais avançados. Somos especializados no fornecimento dos equipamentos de laboratório críticos e consumíveis de alta qualidade nos quais pesquisadores e engenheiros confiam para processos CVD bem-sucedidos. Desde câmaras de reação robustas até catalisadores e substratos de precisão, fornecemos as ferramentas fundamentais para a inovação.

Permita-nos ajudá-lo a otimizar suas operações de CVD para desempenho e eficiência superiores.

Entre em contato com nossos especialistas hoje para discutir seus desafios específicos de síntese de nanomateriais e descobrir como nossas soluções podem acelerar sua pesquisa e desenvolvimento.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD

- Quais são as etapas do processo CVD? Um Guia para a Deposição de Filmes Finos de Precisão

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD

- Que cor têm os diamantes CVD? Compreendendo o Processo do Tom Castanho à Beleza Incolor