Em resumo, a Deposição Química de Vapor (DCV) é geralmente considerada um processo de fabricação de alto custo, particularmente no que diz respeito ao investimento de capital inicial em equipamentos. O custo total é altamente variável e depende muito dos materiais específicos, da qualidade de filme exigida e da escala de produção, mas não é uma tecnologia de baixo custo para iniciantes.

Embora os custos iniciais e operacionais da DCV sejam significativos, ela é frequentemente escolhida porque suas capacidades únicas — como criar filmes finos uniformes, conformais e de altíssima pureza — fornecem um nível de desempenho que métodos mais baratos não conseguem atingir. A decisão não é tanto sobre o custo absoluto, mas sobre o valor do resultado.

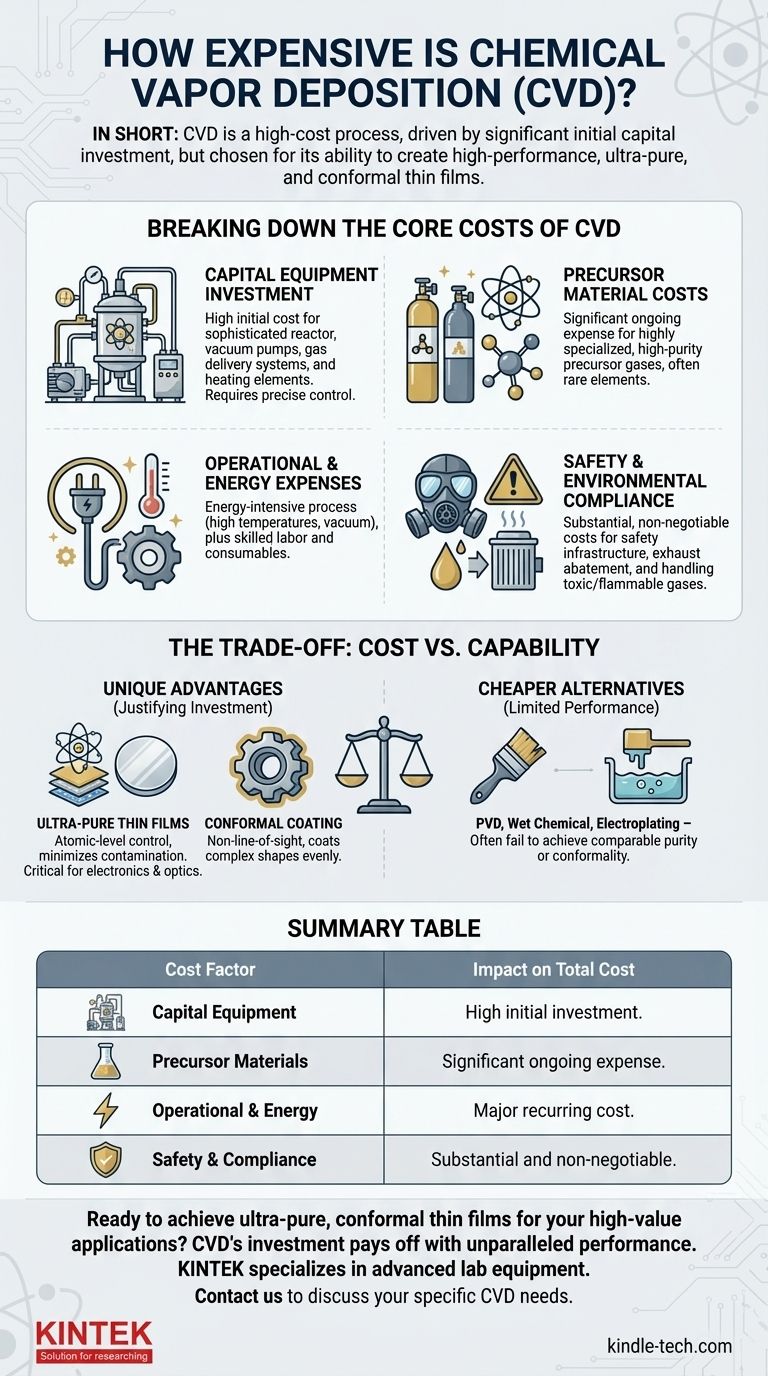

Analisando os Custos Principais da DCV

O alto custo da DCV não é um item de linha único, mas sim o acúmulo de vários requisitos de processo exigentes. Entender esses componentes é fundamental para avaliar sua viabilidade para o seu projeto.

Investimento em Equipamento de Capital

A maior barreira financeira é o reator de DCV e seus sistemas de suporte. Esta é uma máquina sofisticada que deve manter um controle preciso sobre múltiplas variáveis.

Os custos de equipamento chave incluem a própria câmara de reação, bombas de vácuo de alto desempenho para criar o ambiente necessário e um complexo sistema de entrega de gás para gerenciar o fluxo de produtos químicos precursores. A necessidade de elementos de aquecimento de alta temperatura e sensores sofisticados aumenta ainda mais a despesa.

Custos de Materiais Precursores

A DCV funciona pela reação de gases precursores voláteis para depositar um filme sólido. Os produtos químicos usados para este processo são frequentemente altamente especializados e caros de sintetizar e purificar.

Para aplicações de alta pureza, como na fabricação de semicondutores, o custo desses materiais precursores pode ser uma parte significativa do orçamento operacional contínuo. O preço é ditado pela raridade dos elementos e pela complexidade de criar um composto estável e volátil.

Despesas Operacionais e de Energia

Operar um processo de DCV consome muita energia. O sistema requer energia significativa para manter altas temperaturas (frequentemente várias centenas a mais de mil graus Celsius) e operar os sistemas de vácuo continuamente.

Além da energia, os custos operacionais incluem a mão de obra de técnicos qualificados necessários para operar e manter o equipamento, bem como consumíveis como agentes de limpeza e peças de reposição para o ambiente de alto desgaste dentro do reator.

Conformidade de Segurança e Ambiental

Muitos gases precursores usados na DCV são tóxicos, inflamáveis ou pirofóricos (inflamam-se espontaneamente no ar). Isso exige infraestrutura de segurança extensa, incluindo sistemas de detecção de gás, desligamentos de emergência e sistemas especializados de ventilação e abatimento para tratar os gases de exaustão.

O custo de garantir a segurança do operador e cumprir os regulamentos ambientais é uma parte substancial e inegociável do orçamento de uma instalação de DCV.

A Troca: Custo vs. Capacidade

Embora a DCV seja cara, ela é frequentemente indispensável. Alternativas mais baratas geralmente não conseguem igualar suas vantagens únicas, o que justifica o investimento para aplicações de alto valor.

O Valor da Pureza e Controle

Como as referências notam, a DCV se destaca na criação de filmes finos ultra-puros. O ambiente de vácuo e os precursores de alta pureza minimizam a contaminação, o que é fundamental para componentes eletrônicos e ópticos.

O processo também permite controle em nível atômico sobre a espessura do filme, possibilitando a produção de camadas com apenas alguns átomos de espessura. Essa precisão simplesmente não é possível com métodos como pintura ou galvanoplastia.

A Vantagem do Revestimento Conformal

A DCV é um processo sem linha de visão. O gás precursor flui ao redor do componente, garantindo que até mesmo formas tridimensionais altamente complexas recebam um revestimento perfeitamente uniforme.

Essa "conformidade" é uma vantagem chave sobre processos de linha de visão como a Deposição Física de Vapor (DFV), onde superfícies não diretamente voltadas para a fonte recebem pouco ou nenhum revestimento. Para revestir superfícies internas ou peças intrincadas, a DCV é frequentemente a única opção viável.

Fazendo a Escolha Certa para o Seu Objetivo

Avaliar o custo da DCV requer alinhar sua despesa com seu objetivo principal.

- Se seu foco principal é o desempenho e a pureza máximos: O alto custo da DCV é um investimento necessário para alcançar propriedades de material inatingíveis por outros métodos.

- Se seu foco principal é revestir formas complexas uniformemente: A natureza conformal da DCV justifica seu custo, pois alternativas mais baratas falharão em revestir todas as superfícies de maneira uniforme.

- Se seu foco principal é minimizar o custo para uma aplicação simples: Você deve explorar primeiro alternativas de menor custo, como revestimento químico úmido, galvanoplastia ou DFV, pois a DCV é provavelmente um exagero.

Em última análise, o custo da Deposição Química de Vapor é melhor entendido como um prêmio pago por controle e qualidade incomparáveis.

Tabela de Resumo:

| Fator de Custo | Descrição | Impacto no Custo Total |

|---|---|---|

| Equipamento de Capital | Reator de DCV, bombas de vácuo, sistema de entrega de gás | Alto investimento inicial |

| Materiais Precursores | Gases e produtos químicos especializados de alta pureza | Despesa contínua significativa |

| Operacional e Energia | Aquecimento de alta temperatura, manutenção do vácuo, mão de obra qualificada | Custo recorrente principal |

| Segurança e Conformidade | Manuseio de gás, ventilação, sistemas de abatimento de exaustão | Substancial e inegociável |

Pronto para alcançar filmes finos ultra-puros e conformais para suas aplicações de alto valor? O investimento significativo na tecnologia DCV compensa com desempenho incomparável para semicondutores, ótica e componentes complexos. Na KINTEK, especializamo-nos em fornecer equipamentos de laboratório avançados e consumíveis adaptados às necessidades específicas do seu laboratório. Nossos especialistas podem ajudá-lo a determinar se a DCV é a solução certa para o seu projeto e guiá-lo através do processo de seleção. Entre em contato conosco hoje para discutir suas necessidades e descobrir como nossas soluções podem aprimorar suas capacidades de pesquisa e produção.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD

- Quais são as etapas do processo CVD? Um Guia para a Deposição de Filmes Finos de Precisão

- Que cor têm os diamantes CVD? Compreendendo o Processo do Tom Castanho à Beleza Incolor

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD