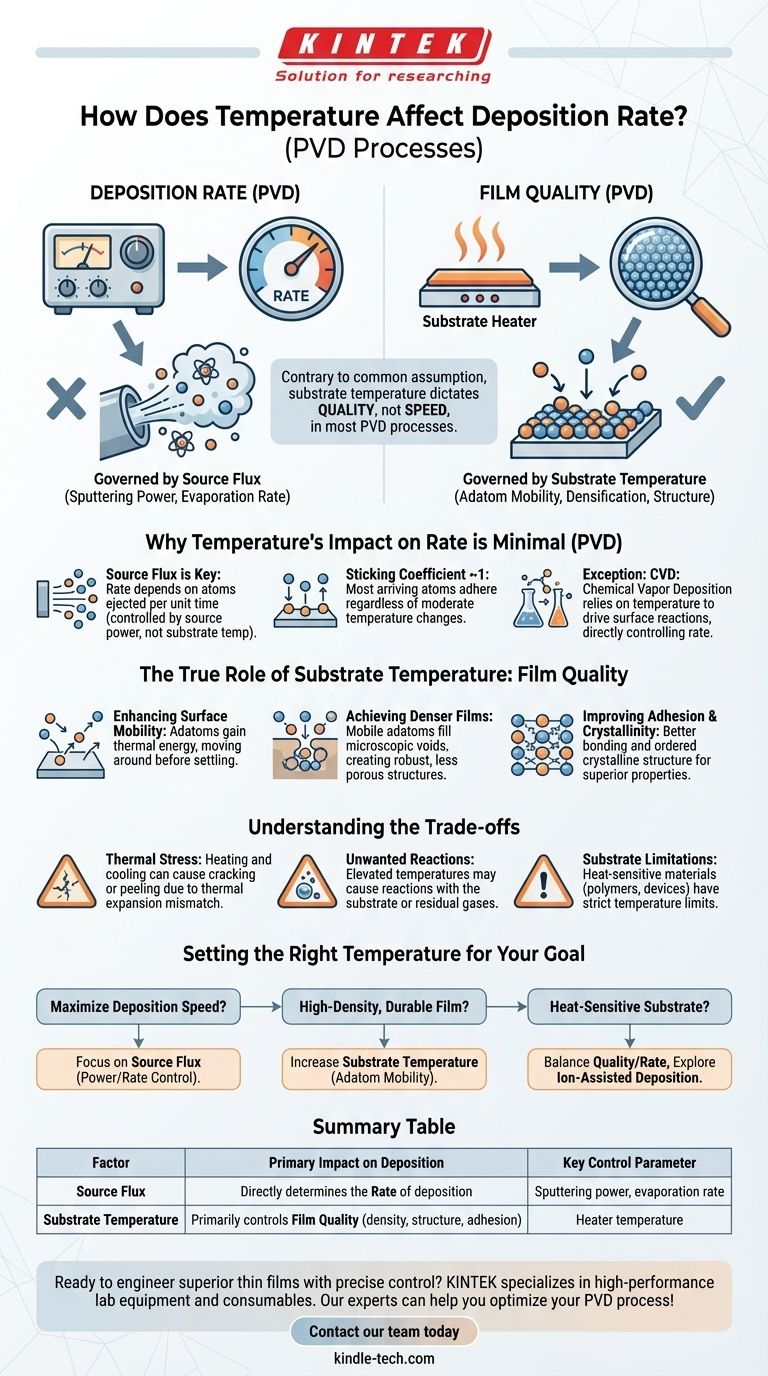

Ao contrário de uma suposição comum, a temperatura do substrato tem muito pouco impacto direto na taxa de deposição na maioria dos processos de deposição física de vapor (PVD). A taxa é principalmente governada pela quantidade de material que sai da fonte. O papel crítico da temperatura não é controlar a velocidade, mas sim ditar a qualidade, densidade e estrutura do filme final.

A principal conclusão é esta: Pare de pensar na temperatura como um controle para a taxa de deposição e comece a vê-la como o controle primário para a qualidade do filme. A temperatura do seu processo engenha diretamente as propriedades finais do material que você está depositando.

Por Que o Impacto da Temperatura na Taxa é Mínimo

O Processo é Governado pelo Fluxo da Fonte

Em técnicas de deposição comuns, como pulverização catódica ou evaporação térmica, o processo consiste fundamentalmente em mover átomos de um material de fonte para um substrato. A taxa depende quase inteiramente de quantos átomos são ejetados da fonte por unidade de tempo.

Este "fluxo da fonte" é controlado por parâmetros como a potência de pulverização catódica ou a temperatura do filamento, e não pela temperatura do substrato que recebe os átomos.

Coeficiente de Adesão Superficial

Para a maioria dos materiais, o "coeficiente de adesão"—a probabilidade de um átomo que chega aderir à superfície—já é muito próximo de 1. Aumentar a temperatura do substrato não altera isso significativamente. Os átomos que chegam quase sempre aderirão, independentemente de uma mudança moderada de temperatura.

A Exceção: Deposição Química de Vapor (CVD)

É fundamental distinguir PVD de Deposição Química de Vapor (CVD). Em CVD, os gases precursores devem se decompor termicamente e reagir na superfície do substrato para formar o filme. Neste caso, a temperatura do substrato é um fator primário da taxa de reação e, portanto, controla diretamente a taxa de deposição.

O Verdadeiro Papel da Temperatura do Substrato: Qualidade do Filme

Aprimorando a Mobilidade Superficial

A função mais importante do aquecimento do substrato é dar aos átomos depositados (conhecidos como "adatoms") mais energia térmica assim que eles pousam na superfície. Essa energia permite que eles se movam antes de se fixarem no lugar.

Alcançando Filmes Mais Densos

Essa mobilidade superficial aumentada é a chave para um filme de alta qualidade. Adatoms móveis podem encontrar locais energeticamente mais favoráveis, preenchendo vazios e lacunas microscópicas. Este processo, conhecido como densificação, resulta em uma estrutura de filme mais robusta e menos porosa.

Melhorando a Adesão e a Cristalinidade

A mobilidade dos adatoms também permite uma melhor ligação com o material do substrato, melhorando a adesão. Além disso, com energia suficiente, os átomos podem se organizar em uma estrutura ordenada e cristalina, em vez de uma amorfa e desordenada, o que pode ser crítico para propriedades ópticas ou eletrônicas.

Compreendendo as Compensações

Estresse Térmico e Descasamento

Aquecer um substrato e depois resfriá-lo após a deposição pode introduzir um estresse significativo. Se o filme e o substrato tiverem diferentes coeficientes de expansão térmica, esse estresse pode fazer com que o filme rache, descasque ou delamine.

Potencial para Reações Indesejadas

Em temperaturas elevadas, o material depositado pode reagir com o substrato ou com gases residuais na câmara de vácuo. Isso pode criar camadas de interface indesejáveis ou contaminar o filme, alterando suas propriedades pretendidas.

Limitações do Substrato

Muitos substratos, como polímeros, plásticos ou dispositivos pré-fabricados complexos, têm limites de temperatura rigorosos. Exceder esses limites pode danificar ou destruir o substrato, tornando a deposição em alta temperatura impossível.

Definindo a Temperatura Certa para o Seu Objetivo

Para controlar adequadamente seu processo, você deve desvincular os conceitos de taxa e qualidade. Use os controles da sua fonte para a taxa e o aquecedor do seu substrato para a qualidade.

- Se seu foco principal é maximizar a velocidade de deposição: Concentre-se em aumentar o fluxo da fonte (por exemplo, potência de pulverização catódica ou taxa de evaporação), pois este é o controle direto para a taxa de deposição.

- Se seu foco principal é um filme durável e de alta densidade: Uma temperatura de substrato mais alta é sua ferramenta mais eficaz para aumentar a mobilidade dos adatoms, o que reduz vazios e melhora a estrutura do filme.

- Se você está trabalhando com um substrato sensível ao calor: Você deve encontrar um equilíbrio, potencialmente aceitando um filme de menor densidade ou explorando fontes de energia alternativas, como deposição assistida por íons, para melhorar a qualidade sem alto calor.

Em última análise, trate a temperatura do substrato não como um acelerador de velocidade, mas como um seletor de precisão para controlar a qualidade e o desempenho final do seu filme.

Tabela Resumo:

| Fator | Impacto Primário na Deposição | Parâmetro de Controle Chave |

|---|---|---|

| Fluxo da Fonte | Determina diretamente a Taxa de deposição | Potência de pulverização catódica, taxa de evaporação |

| Temperatura do Substrato | Controla principalmente a Qualidade do Filme (densidade, estrutura, adesão) | Temperatura do aquecedor |

Pronto para projetar filmes finos superiores com controle preciso?

A KINTEK é especializada em equipamentos de laboratório de alto desempenho e consumíveis para todas as suas necessidades de deposição. Nossos especialistas podem ajudá-lo a selecionar o sistema certo para alcançar o equilíbrio perfeito entre taxa e qualidade para sua aplicação específica.

Entre em contato com nossa equipe hoje para otimizar seu processo de PVD!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- O que é PECVD em semicondutores? Habilitando a Deposição de Filmes Finos em Baixa Temperatura para CIs

- Quais são as etapas do processo CVD? Um Guia para a Deposição de Filmes Finos de Precisão

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais