Depositar um filme fino é um processo de aplicação de uma camada de material, variando de alguns nanômetros a vários micrômetros de espessura, sobre uma superfície ou "substrato". Os métodos para conseguir isso são amplamente divididos em duas categorias fundamentais: Deposição Física de Vapor (PVD) e Deposição Química de Vapor (CVD). Essas duas famílias englobam uma gama de técnicas, desde pulverização catódica e evaporação até reações químicas em nível atômico.

A decisão central na deposição de filmes finos não é apenas qual método usar, mas porquê. A escolha entre um processo físico (PVD) e um químico (CVD) é determinada inteiramente pelos requisitos específicos da sua aplicação para pureza do filme, conformidade, tolerância à temperatura e precisão.

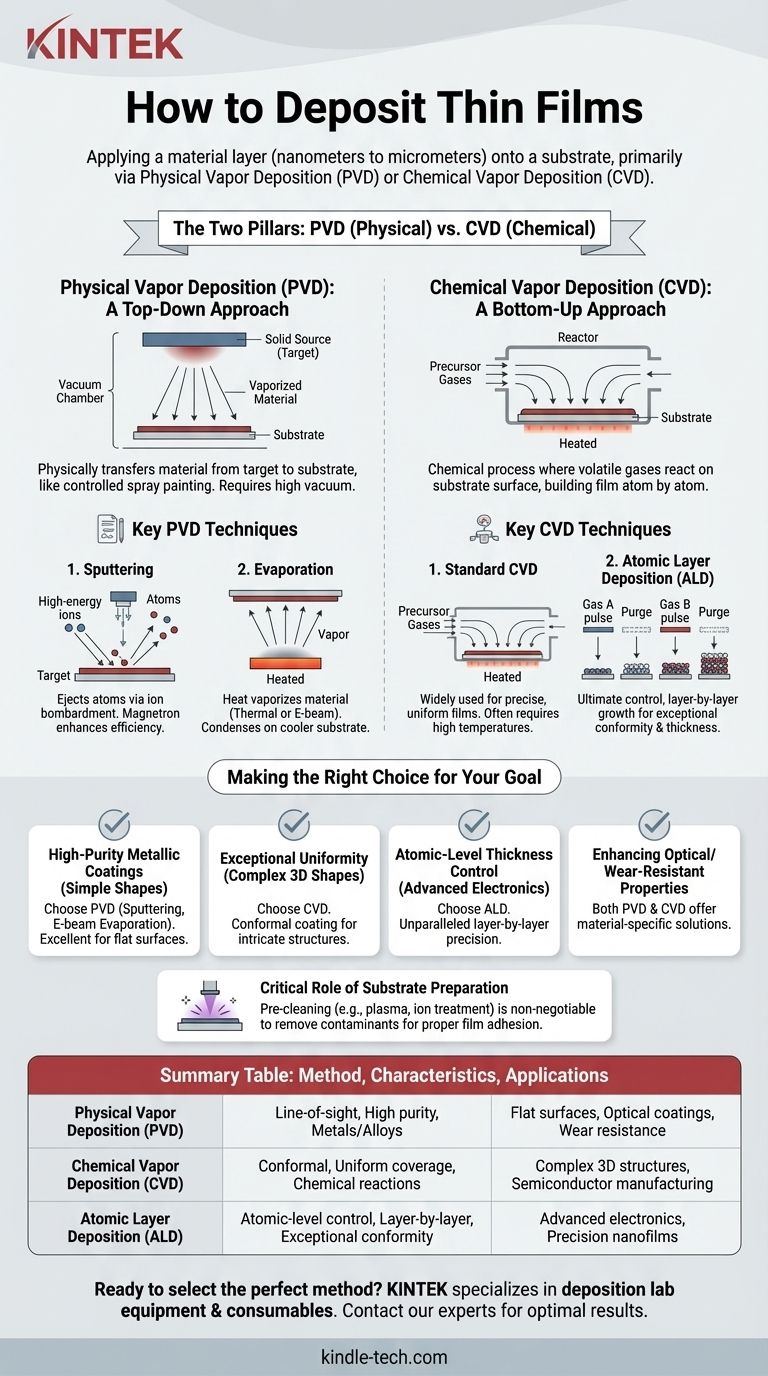

Os Dois Pilares da Deposição: PVD vs. CVD

Compreender a diferença fundamental entre deposição física e química é o primeiro passo para selecionar a técnica correta. Elas representam duas filosofias distintas para construir um filme em um substrato.

Deposição Física de Vapor (PVD): Uma Abordagem "De Cima para Baixo"

Os métodos PVD envolvem a transferência física de material de uma fonte sólida (chamada de "alvo") para o substrato dentro de uma câmara de vácuo. Pense nisso como uma forma altamente controlada e em nível molecular de pintura por spray.

O material é vaporizado do alvo e viaja em linha reta, condensando-se no substrato.

Principais Técnicas PVD

A Pulverização Catódica (Sputtering) é um processo onde um alvo é bombardeado com íons de alta energia (tipicamente de um gás como o Argônio). Essa colisão ejeta, ou "pulveriza", átomos do alvo, que então se depositam no substrato. A pulverização catódica por magnetron usa ímãs poderosos para melhorar a eficiência desse processo.

A Evaporação envolve o aquecimento de um material em alto vácuo até que ele se vaporize. O vapor então sobe e se condensa no substrato mais frio. Isso pode ser feito por aquecimento térmico (evaporação térmica) ou usando um feixe focado de elétrons (evaporação por feixe de elétrons).

Deposição Química de Vapor (CVD): Uma Abordagem "De Baixo para Cima"

CVD é um processo químico onde o substrato é exposto a um ou mais gases precursores voláteis. Esses gases reagem ou se decompõem na superfície do substrato, criando o filme sólido desejado.

Isso é menos como pulverizar e mais como construir uma estrutura átomo por átomo usando reações químicas controladas.

Principais Técnicas CVD

A CVD Padrão é amplamente utilizada na indústria de semicondutores por sua capacidade de produzir filmes altamente precisos e uniformes. Frequentemente, requer altas temperaturas para impulsionar as reações químicas necessárias na superfície do substrato.

A Deposição de Camadas Atômicas (ALD) é uma forma avançada de CVD que oferece o controle máximo. Ela usa uma sequência de reações químicas auto-limitantes para depositar uma única camada atômica por vez. Essa abordagem camada por camada produz filmes com conformidade e controle de espessura excepcionais.

Compreendendo as Trocas

Nem PVD nem CVD são universalmente superiores. A escolha ideal é uma função do material, do substrato e do resultado desejado.

Quando Escolher PVD

PVD é frequentemente preferido para depositar revestimentos de alta pureza de metais, ligas e certas cerâmicas. Por ser um processo de linha de visão, é excelente para revestir superfícies planas.

Técnicas como a pulverização catódica são altamente versáteis e podem depositar uma vasta gama de materiais, incluindo aqueles com pontos de fusão muito altos que são difíceis de evaporar.

Quando Escolher CVD

CVD se destaca onde a uniformidade e a conformidade são críticas. Como os gases precursores podem fluir em torno de formas complexas, a CVD pode revestir uniformemente estruturas 3D e trincheiras intrincadas, algo com que a PVD tem dificuldades.

É por isso que a CVD e seu subtipo, ALD, são dominantes na fabricação moderna de semicondutores, onde a cobertura impecável sobre arquiteturas complexas de transistores é essencial.

O Papel Crítico da Preparação do Substrato

Nenhuma técnica de deposição terá sucesso em uma superfície contaminada. A pré-limpeza é uma etapa não negociável para garantir a adesão e a qualidade adequadas do filme.

Métodos como tratamento com plasma ou limpeza com fonte de íons são usados para remover contaminantes microscópicos, como hidrocarbonetos, umidade ou camadas de óxido nativo indesejadas do substrato, imediatamente antes de ele entrar na câmara de deposição.

Fazendo a Escolha Certa para o Seu Objetivo

Sua aplicação dita a tecnologia. Baseie sua decisão no requisito principal que você precisa atender.

- Se seu foco principal são revestimentos metálicos de alta pureza em uma superfície simples: Métodos PVD como pulverização catódica ou evaporação por feixe de elétrons são sua escolha mais direta e eficaz.

- Se seu foco principal é a uniformidade excepcional em formas 3D complexas: CVD é superior devido à sua capacidade de revestir conformemente todas as superfícies.

- Se seu foco principal é o controle de espessura em nível atômico para eletrônicos avançados: A Deposição de Camadas Atômicas (ALD), um tipo preciso de CVD, oferece controle incomparável, camada por camada.

- Se seu foco principal é aprimorar propriedades ópticas ou resistentes ao desgaste: Tanto PVD quanto CVD oferecem uma ampla gama de soluções de materiais, e a escolha dependerá do material e substrato específicos envolvidos.

Compreender esses princípios fundamentais permite que você selecione a técnica de deposição precisa que seu projeto exige.

Tabela Resumo:

| Método de Deposição | Características Principais | Aplicações Primárias |

|---|---|---|

| Deposição Física de Vapor (PVD) | Processo de linha de visão, revestimentos de alta pureza, funciona com metais/ligas | Superfícies planas, revestimentos ópticos, camadas resistentes ao desgaste |

| Deposição Química de Vapor (CVD) | Revestimento conformal, cobertura uniforme, reações químicas na superfície | Estruturas 3D complexas, fabricação de semicondutores |

| Deposição de Camadas Atômicas (ALD) | Controle em nível atômico, crescimento camada por camada, conformidade excepcional | Eletrônicos avançados, nanofilmes de precisão |

Pronto para selecionar o método de deposição de filme fino perfeito para o seu projeto? A KINTEK é especializada em equipamentos de laboratório e consumíveis para todas as suas necessidades de deposição, desde alvos de pulverização catódica até precursores de CVD. Nossos especialistas podem ajudá-lo a escolher a técnica certa para otimizar a pureza, conformidade e desempenho do filme. Entre em contato conosco hoje para discutir os requisitos específicos da sua aplicação!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais