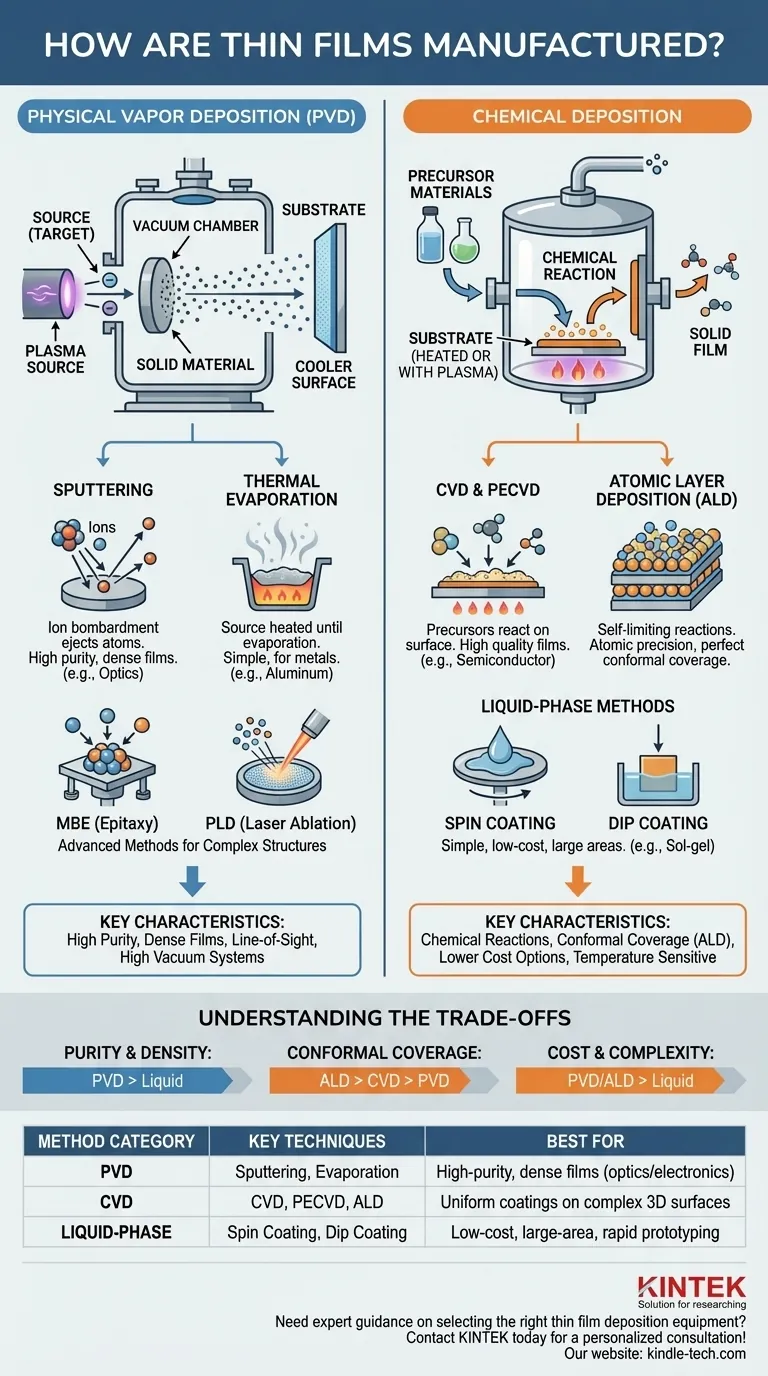

Em sua essência, a fabricação de filmes finos é um processo conhecido como deposição. Todas as técnicas para criar filmes finos, que são camadas de material com espessura que varia de alguns nanômetros a vários micrômetros, enquadram-se em duas categorias principais: Deposição Física e Deposição Química. Esses métodos fornecem controle preciso sobre a espessura, composição e propriedades do filme final.

A distinção crítica é como o material chega à superfície. Os métodos físicos transportam um material sólido existente para o substrato, enquanto os métodos químicos usam reações químicas para criar um novo material sólido diretamente na superfície do substrato. Sua escolha entre eles depende inteiramente das propriedades do filme que você precisa alcançar.

Os Dois Pilares da Deposição: Física vs. Química

Compreender a diferença fundamental entre deposição física e química é a chave para navegar no cenário da fabricação de filmes finos. Cada abordagem tem uma filosofia e aplicação distintas.

O que é Deposição Física de Vapor (PVD)?

A Deposição Física de Vapor abrange uma família de métodos que transferem material de uma fonte sólida (chamada "alvo") para o substrato sem alterar sua composição química.

O processo envolve energizar o material da fonte em uma câmara de vácuo, fazendo-o vaporizar. Esse vapor então viaja e se condensa no substrato mais frio, formando um filme fino e sólido.

Pense nisso como mover material de um lugar para outro em escala atômica.

O que é Deposição Química?

Os métodos de deposição química usam reações químicas para formar o filme. Materiais precursores, muitas vezes em forma líquida ou gasosa, são introduzidos no substrato.

Uma reação química, frequentemente desencadeada por calor ou plasma, ocorre na superfície do substrato. Essa reação produz o material sólido desejado como subproduto, que então cresce em um filme.

Este é um processo de criação, onde você constrói o filme a partir de blocos de construção químicos.

Um Olhar Mais Detalhado sobre os Métodos de Deposição Física

Os métodos PVD são pilares em indústrias como óptica e microeletrônica, valorizados por produzir filmes densos e puros.

Sputtering (Pulverização Catódica)

No sputtering, um alvo do material de filme desejado é bombardeado com íons de alta energia, geralmente de um gás como argônio. Isso é como um jogo de bilhar em escala atômica.

A colisão do íon ejeta, ou "pulveriza", átomos do alvo. Esses átomos ejetados viajam e revestem o substrato, formando um filme muito denso e uniforme.

Evaporação Térmica

A evaporação térmica é conceitualmente mais simples. Um material fonte é aquecido em vácuo alto até evaporar em gás.

Esse gás então se expande dentro da câmara, eventualmente se condensando no substrato relativamente frio para formar um filme. Este método é comum para depositar metais como alumínio ou ouro.

PVD Avançado: MBE e PLD

Para pesquisa de ponta e eletrônicos altamente complexos, existem métodos PVD mais avançados.

A Epitaxia por Feixe Molecular (MBE) oferece crescimento de camada de cristal único primoroso, enquanto a Deposição a Laser Pulsado (PLD) usa um laser de alta potência para ablar material de um alvo, criando uma pluma de plasma que se deposita como um filme.

Explorando Métodos de Deposição Química

Os métodos químicos oferecem vantagens exclusivas, especialmente ao revestir formas complexas e alcançar precisão em nível atômico.

Deposição Química de Vapor (CVD)

No CVD, gases precursores são introduzidos em uma câmara de reação contendo o substrato. O calor faz com que esses gases reajam e se decomponham na superfície do substrato, deixando para trás um filme sólido de alta qualidade.

Uma variante comum é o CVD Aprimorado por Plasma (PECVD), que usa um plasma para permitir essas reações em temperaturas mais baixas, protegendo substratos sensíveis.

Deposição de Camada Atômica (ALD)

ALD é o padrão ouro para precisão. Ele constrói o filme uma única camada atômica de cada vez através de uma sequência de reações químicas auto-limitantes.

Este processo fornece controle incomparável sobre a espessura e permite revestimentos perfeitamente uniformes em estruturas tridimensionais extremamente complexas.

Métodos em Fase Líquida: Spin Coating e Dip Coating

Nem todos os métodos químicos exigem sistemas de vácuo complexos. O Spin Coating (revestimento por rotação) envolve dispensar um precursor líquido em um substrato e girá-lo em alta velocidade para produzir uma camada fina e uniforme à medida que o solvente evapora.

Sol-gel e Dip Coating (revestimento por imersão) são outros métodos baseados em líquidos onde um substrato é retirado de um banho químico, deixando para trás um filme que é então curado com calor. Esses métodos geralmente têm custos mais baixos e são ideais para aplicações de grande área.

Entendendo as Compensações

Nenhum método único é universalmente o melhor. A escolha ideal é uma função de requisitos de engenharia e econômicos específicos.

Pureza e Densidade

Os métodos PVD, especialmente o sputtering, geralmente produzem filmes com maior pureza e densidade em comparação com a maioria dos métodos químicos em fase líquida. Isso é fundamental para aplicações ópticas e eletrônicas de alto desempenho.

Cobertura Conformada

Este é um grande diferencial. Os métodos PVD de linha de visão lutam para revestir uniformemente formas complexas com alta relação de aspecto. Métodos químicos como CVD e especialmente ALD se destacam nisso, produzindo um filme perfeitamente conformado sobre qualquer topografia de superfície.

Custo e Complexidade

Sistemas de PVD de alto vácuo e ALD representam um investimento de capital significativo. Em contraste, métodos em fase líquida como spin coating, dip coating ou pirólise por spray podem ser drasticamente mais baratos e simples de implementar.

Sensibilidade à Temperatura

Muitos processos CVD exigem altas temperaturas que podem danificar certos substratos, como polímeros. PVD ou PECVD de temperatura mais baixa pode ser uma escolha melhor nesses casos.

Fazendo a Escolha Certa para Sua Aplicação

A seleção de um método de fabricação requer alinhar as capacidades do processo com seu objetivo final.

- Se seu foco principal são filmes de alta pureza e densos para óptica ou eletrônica: Métodos PVD como sputtering ou evaporação são seu ponto de partida devido à sua excelente qualidade de filme.

- Se você precisa revestir uniformemente superfícies complexas e não planas: Métodos químicos como CVD ou o altamente preciso ALD são superiores por sua excepcional cobertura conformada.

- Se seu objetivo é prototipagem rápida ou revestimento de grande área de baixo custo: Métodos simples em fase líquida como spin coating ou pirólise por spray são frequentemente a escolha mais prática e econômica.

Compreender esses princípios fundamentais permite que você selecione a técnica de deposição que se alinha perfeitamente com seu material, orçamento e metas de desempenho.

Tabela Resumo:

| Categoria do Método | Técnicas Chave | Melhor Para |

|---|---|---|

| Deposição Física de Vapor (PVD) | Sputtering, Evaporação Térmica | Filmes de alta pureza e densos para óptica/eletrônica |

| Deposição Química de Vapor (CVD) | CVD, PECVD, ALD | Revestimentos uniformes em superfícies 3D complexas |

| Métodos em Fase Líquida | Spin Coating, Dip Coating | Revestimentos de grande área de baixo custo e prototipagem rápida |

Precisa de orientação especializada na seleção do equipamento de deposição de filmes finos certo para seu laboratório?

A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo às necessidades laboratoriais. Nossos especialistas podem ajudá-lo a escolher o sistema ideal de PVD, CVD ou revestimento para alcançar propriedades de filme precisas, melhorar a eficiência do seu processo e manter o orçamento.

Entre em contato com nossa equipe hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- O que é PECVD em semicondutores? Habilitando a Deposição de Filmes Finos em Baixa Temperatura para CIs

- Quais são as etapas do processo CVD? Um Guia para a Deposição de Filmes Finos de Precisão