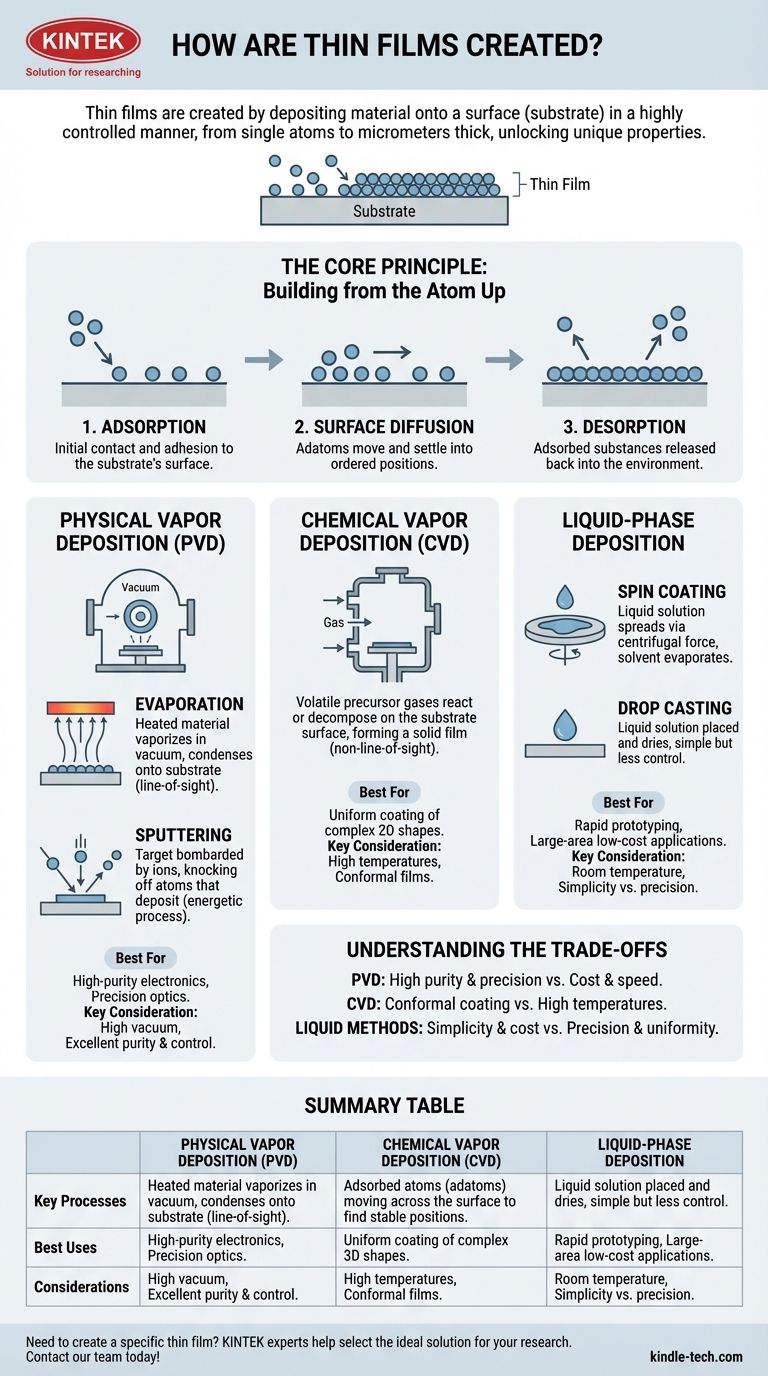

Os filmes finos são criados depositando material numa superfície, conhecida como substrato, de forma altamente controlada. O objetivo é construir uma camada que pode ser tão fina quanto um único átomo ou até vários micrômetros de espessura, desbloqueando propriedades únicas não encontradas no material a granel. Os métodos mais comuns enquadram-se em três grandes categorias: deposição física, deposição química e deposição em fase líquida.

O método específico usado para criar um filme fino não é arbitrário; é uma escolha deliberada ditada pela aplicação final. A decisão depende da pureza necessária, controlo da espessura, propriedades do material e da forma do objeto a ser revestido.

O Princípio Central: Construindo do Átomo para Cima

Antes de examinar técnicas específicas, é crucial entender as ações fundamentais que ocorrem a nível atómico durante o crescimento do filme. Estes processos são a base de todos os métodos de deposição.

Adsorção: A Fundação do Crescimento

A adsorção é o passo inicial onde átomos, iões ou moléculas de um gás ou líquido entram em contacto e aderem à superfície do substrato. Este é o início da formação do filme.

Difusão Superficial: Organizando os Blocos de Construção

Uma vez adsorvidos na superfície, estes átomos (agora chamados "adátomos") não estão necessariamente fixos. Eles frequentemente possuem energia suficiente para se moverem pela superfície, um processo chamado difusão superficial, permitindo-lhes assentar em posições mais estáveis e ordenadas.

Dessorção: O Processo Imperfeito

A deposição não é um processo perfeitamente eficiente. A dessorção ocorre quando uma substância previamente adsorvida é libertada da superfície, seja porque não conseguiu formar uma ligação forte ou foi desalojada por outra partícula que chegava.

Principais Categorias de Deposição: Um Guia Prático

As várias técnicas para criar filmes finos podem ser agrupadas pelo estado da matéria que usam para transportar material para o substrato: vapor (físico ou químico) ou líquido.

Deposição Física de Vapor (PVD)

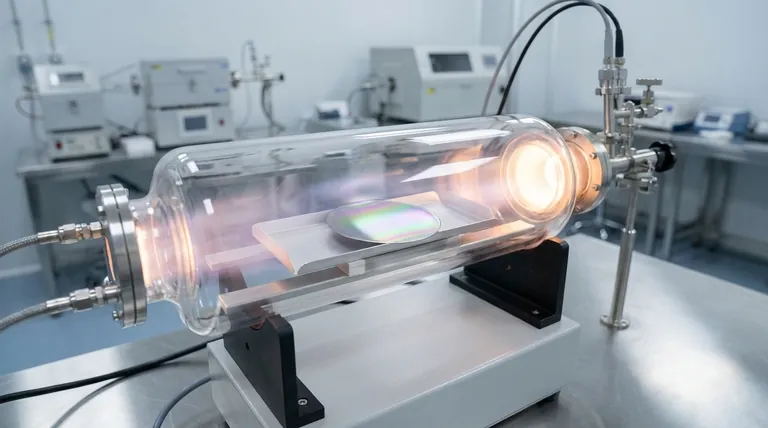

PVD refere-se a uma família de processos onde um material sólido é vaporizado num vácuo e depois condensa no substrato para formar o filme.

A Evaporação envolve aquecer um material alvo numa câmara de vácuo até que ele evapore para um gás. Este gás viaja então em linha reta até revestir o substrato mais frio, muito parecido com a forma como o vapor condensa numa superfície fria.

A Pulverização Catódica (Sputtering) é um processo mais energético. Aqui, um alvo é bombardeado com iões de alta energia (tipicamente de um gás como o árgon). Este bombardeamento atua como um jateamento de areia em escala atómica, desalojando átomos do alvo, que então viajam e se depositam no substrato.

Deposição Química de Vapor (CVD)

Na CVD, o substrato é colocado numa câmara e exposto a um ou mais gases precursores voláteis. Estes gases reagem ou decompõem-se na superfície do substrato, deixando para trás um filme sólido. Ao contrário da PVD, a CVD não é um processo de "linha de visão", tornando-a excelente para revestir superfícies complexas e não planas de forma uniforme.

Deposição em Fase Líquida

Estes métodos usam um líquido contendo o material desejado para revestir o substrato. São frequentemente mais simples e menos dispendiosos do que as técnicas baseadas em vapor.

A Spin Coating (Rotação) é uma técnica comum onde uma pequena quantidade de uma solução de material é gotejada no centro de um substrato em rotação. A força centrífuga espalha o líquido numa camada fina e uniforme, e o solvente evapora, deixando o filme para trás.

A Drop Casting (Gotejamento) é o método mais simples. Uma gota da solução do material é colocada no substrato e deixada secar. Esta técnica é rápida e fácil, mas oferece o menor controlo sobre a espessura e uniformidade do filme.

Compreendendo as Compensações

Nenhum método de deposição é universalmente superior. A escolha envolve uma avaliação crítica das compensações entre custo, qualidade e compatibilidade de materiais.

PVD: Pureza vs. Complexidade

Os métodos PVD, especialmente a pulverização catódica, podem produzir filmes excecionalmente puros e densos com controlo preciso da espessura. No entanto, requerem equipamento de alto vácuo caro e podem ser processos relativamente lentos.

CVD: Revestimento Conformado vs. Altas Temperaturas

A principal vantagem da CVD é a sua capacidade de produzir filmes altamente conformados que revestem uniformemente até formas 3D complexas. A principal desvantagem é que muitos processos CVD requerem altas temperaturas, o que pode danificar substratos sensíveis como plásticos ou certos componentes eletrónicos.

Métodos Líquidos: Simplicidade vs. Precisão

A spin coating e a drop casting são valorizadas pelo seu baixo custo, alta velocidade e capacidade de operar à temperatura ambiente. A sua limitação é uma falta geral de precisão no controlo da espessura, uniformidade e pureza do filme em comparação com os métodos de deposição de vapor.

Fazendo a Escolha Certa para o Seu Objetivo

A técnica de deposição ideal está diretamente ligada à aplicação pretendida do filme fino, seja para fins óticos, elétricos ou protetores.

- Se o seu foco principal é eletrónica de alta pureza ou ótica de precisão: Métodos de deposição de vapor como pulverização catódica e CVD são o padrão da indústria pelo seu controlo inigualável sobre as propriedades do filme.

- Se o seu foco principal é revestir uma forma 3D complexa uniformemente: A Deposição Química de Vapor (CVD) é frequentemente a escolha superior devido à sua natureza não-linha de visão.

- Se o seu foco principal é prototipagem rápida ou aplicações de baixo custo em grandes áreas (como algumas células solares flexíveis): Métodos baseados em líquidos como a spin coating oferecem um excelente equilíbrio entre velocidade e simplicidade.

Em última análise, dominar a criação de filmes finos é sobre selecionar a ferramenta certa para engenheirar as propriedades do material em escala atómica.

Tabela Resumo:

| Categoria do Método | Processo Chave | Melhor Para | Consideração Chave |

|---|---|---|---|

| Deposição Física de Vapor (PVD) | Evaporação, Pulverização Catódica | Eletrónica de alta pureza, Ótica de precisão | Alto vácuo, Excelente pureza e controlo |

| Deposição Química de Vapor (CVD) | Reação gasosa no substrato | Revestimento uniforme de formas 3D complexas | Altas temperaturas, Filmes conformados |

| Deposição em Fase Líquida | Spin Coating, Drop Casting | Prototipagem rápida, Aplicações de baixo custo em grandes áreas | Temperatura ambiente, Simplicidade vs. precisão |

Precisa de criar um filme fino específico para o seu projeto? O método de deposição certo é crítico para o desempenho. A KINTEK especializa-se em equipamentos de laboratório e consumíveis para todas as aplicações de filmes finos. Os nossos especialistas podem ajudá-lo a selecionar a solução ideal de PVD, CVD ou fase líquida para alcançar a pureza, espessura e uniformidade que a sua pesquisa exige. Contacte a nossa equipa hoje para discutir os seus requisitos específicos de substrato e material!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade