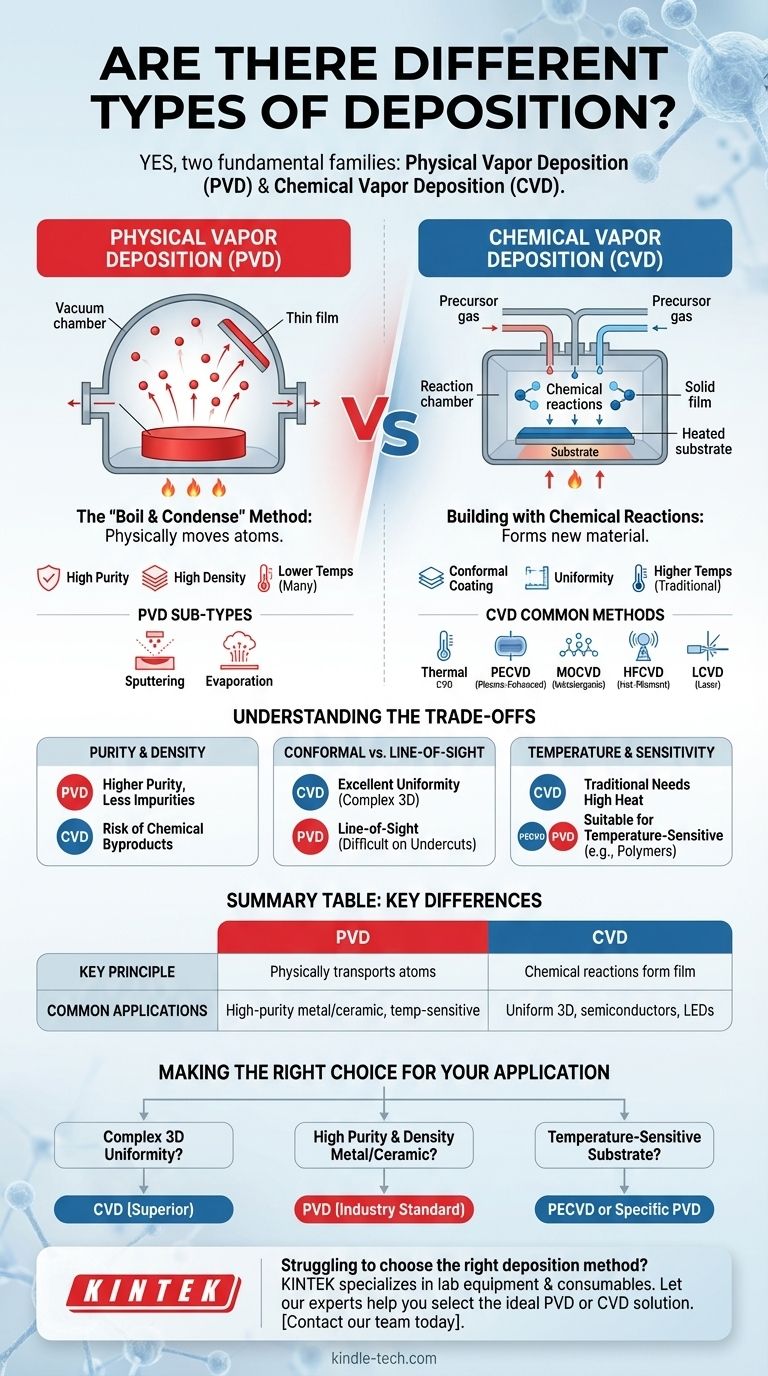

Sim, existem vários métodos de deposição, que são categorizados principalmente em duas famílias fundamentais: Deposição Física de Vapor (PVD) e Deposição Química de Vapor (CVD). Essas técnicas são a pedra angular da ciência e fabricação de materiais modernos, usadas para aplicar filmes funcionais ultrafinos em uma superfície, conhecida como substrato. O método escolhido dita as propriedades, qualidade e custo do produto final.

A diferença fundamental entre os tipos de deposição reside na forma como o material de origem é transportado para a superfície alvo. A Deposição Física de Vapor (PVD) move fisicamente os átomos, enquanto a Deposição Química de Vapor (CVD) usa reações químicas para formar e depositar um novo material. Sua escolha depende inteiramente das propriedades do material e dos requisitos específicos do filme final.

Os Dois Pilares da Deposição: PVD vs. CVD

No nível mais alto, todos os processos de deposição se enquadram em uma das duas categorias. Compreender essa distinção é o primeiro passo para navegar no campo.

Deposição Física de Vapor (PVD): O Método "Ferver e Condensar"

PVD é um processo que pega um material de origem sólido ou líquido e o transforma em vapor. Este vapor então viaja através de um ambiente de vácuo ou baixa pressão e condensa no substrato como um filme fino.

Este método é análogo a ferver água e observar o vapor condensar em uma superfície fria. O PVD é tipicamente usado para materiais com altos pontos de fusão, como metais e cerâmicas, que são difíceis de trabalhar quimicamente.

Deposição Química de Vapor (CVD): Construindo com Reações Químicas

A CVD não move simplesmente o material existente. Em vez disso, introduz um ou mais gases precursores voláteis em uma câmara de reação. Esses gases reagem e se decompõem na superfície ou perto da superfície do substrato, formando um novo material sólido que se deposita como um filme.

Este processo é fundamentalmente sobre a criação de um novo material diretamente na superfície alvo através de uma reação química controlada. É frequentemente adequado quando os materiais precursores têm pontos de fusão e ebulição relativamente baixos.

Explorando os Subtipos de Deposição

Dentro das duas famílias principais de PVD e CVD, inúmeras técnicas específicas foram desenvolvidas para lidar com diferentes materiais e alcançar propriedades de filme específicas.

Métodos CVD Comuns

O "sabor" da CVD é determinado por como a reação química é iniciada e sustentada.

- CVD Térmica: Usa calor elevado para fornecer a energia necessária para quebrar as ligações químicas e impulsionar a reação no substrato.

- CVD Aprimorada por Plasma (PECVD): Usa um campo elétrico para criar um plasma (um gás ionizado), que fornece a energia para a reação. Isso permite que a deposição ocorra em temperaturas muito mais baixas do que a CVD térmica.

- CVD Metalorgânica (MOCVD): Usa gases precursores que contêm componentes metálicos e orgânicos. Este é um método de alta precisão, crítico para a fabricação de semicondutores avançados e LEDs.

- CVD de Filamento Quente (HFCVD): Usa um fio ou filamento aquecido para decompor termicamente os gases precursores, uma técnica comumente usada para criar filmes de diamante sintético.

- CVD a Laser (LCVD): Usa um feixe de laser focado para aquecer uma área muito pequena no substrato, fazendo com que a reação química ocorra apenas naquele ponto específico.

Compreendendo as Compensações

Nem PVD nem CVD são universalmente superiores; eles representam uma série de compensações de engenharia. A escolha certa depende inteiramente do objetivo.

Pureza e Densidade

Os processos PVD podem frequentemente produzir filmes com maior pureza e densidade. Como o material de origem é transportado fisicamente, há menos risco de incorporar impurezas de subprodutos químicos que podem ocorrer na CVD.

Revestimento Conformado vs. Linha de Visada

A CVD é excepcional na produção de revestimentos conformados, o que significa que a espessura do filme é uniforme em uma superfície complexa e tridimensional. Os gases precursores podem fluir ao redor e para dentro de características intrincadas.

A PVD, por outro lado, é um processo de linha de visada. Os átomos vaporizados viajam em linha reta, tornando difícil revestir reentrâncias ou o interior de trincheiras profundas.

Temperatura e Sensibilidade do Substrato

A CVD tradicional frequentemente requer temperaturas muito altas para iniciar a reação química. Isso pode danificar ou destruir substratos sensíveis ao calor, como plásticos ou certos componentes eletrônicos.

Técnicas como PECVD foram desenvolvidas especificamente para superar essa limitação, usando plasma em vez de calor. Muitos processos PVD também podem operar em temperaturas mais baixas, tornando-os adequados para uma gama mais ampla de substratos.

Fazendo a Escolha Certa para Sua Aplicação

A seleção de um método de deposição exige que você primeiro defina seus requisitos inegociáveis para o produto final.

- Se o seu foco principal é revestir um objeto 3D complexo de forma uniforme: A CVD é geralmente a escolha superior devido à sua capacidade de se conformar a superfícies intrincadas.

- Se o seu foco principal é depositar um filme de metal ou cerâmica muito puro e de alta densidade: Métodos PVD como sputtering ou evaporação são frequentemente o padrão da indústria.

- Se o seu foco principal é depositar em um substrato sensível à temperatura, como um polímero: Investigue processos específicos de baixa temperatura, como CVD Aprimorada por Plasma (PECVD) ou certas técnicas PVD.

Compreender esses princípios fundamentais capacita você a selecionar a técnica de deposição precisa que atenda aos seus requisitos de material e desempenho.

Tabela Resumo:

| Família de Deposição | Princípio Chave | Aplicações Comuns |

|---|---|---|

| Deposição Física de Vapor (PVD) | Transporta fisicamente átomos de uma fonte para um substrato. | Revestimentos metálicos/cerâmicos de alta pureza, substratos sensíveis à temperatura. |

| Deposição Química de Vapor (CVD) | Usa reações químicas de gases precursores para formar um filme. | Revestimentos uniformes em objetos 3D complexos, semicondutores, LEDs. |

Com dificuldade para escolher o método de deposição certo para o seu projeto? A KINTEK é especializada em equipamentos de laboratório e consumíveis para todas as suas necessidades de deposição. Nossos especialistas podem ajudá-lo a selecionar a solução PVD ou CVD ideal para alcançar as propriedades de filme, pureza e conformidade precisas que sua aplicação exige. Entre em contato com nossa equipe hoje para discutir seus requisitos específicos e aprimorar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Qual a diferença entre CVD Térmico e PECVD? Escolha o Método Certo de Deposição de Filmes Finos

- Por que o PECVD é melhor que o CVD? Obtenha Deposição Superior de Filmes Finos em Baixa Temperatura

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Qual é a diferença entre CVD e PECVD? Escolha o Método de Deposição de Filme Fino Correto

- Como o PECVD difere do CVD? Desbloqueando a Deposição de Filmes Finos em Baixa Temperatura