Introdução à cementação

Princípios básicos da cementação

A cementação é um processo de tratamento térmico concebido para aumentar a dureza superficial dos componentes de aço através da introdução de átomos de carbono adicionais no material. Esta técnica é particularmente eficaz para aços de baixo carbono, uma vez que eleva o teor de carbono na superfície e nas camadas sub-superficiais, melhorando assim a sua microestrutura e propriedades mecânicas. O processo envolve o aquecimento do aço num ambiente rico em carbono, permitindo que o carbono se difunda no metal. A profundidade da penetração do carbono é influenciada por vários factores, incluindo o tipo de aço, a concentração de carbono na atmosfera, a temperatura e a duração da exposição a esta temperatura.

O efeito de endurecimento efetivo é conseguido através de um passo de têmpera subsequente, que arrefece rapidamente a peça cementada, fixando os átomos de carbono na estrutura do aço. Este processo de arrefecimento é crucial, uma vez que transforma o carbono difundido numa camada superficial endurecida, aumentando significativamente a resistência ao desgaste e as capacidades de suporte de carga da peça.

Em aplicações práticas, a cementação pode ser efectuada utilizando vários métodos, tais como fornos atmosféricos ou fornos de vácuo de baixa pressão. Enquanto o primeiro envolve o controlo do potencial de carbono numa atmosfera mista de gases de hidrocarbonetos e ar, o segundo utiliza um ambiente de vácuo com gases de cementação como o acetileno, oferecendo um controlo e uma eficiência superiores.

Além disso, a cementação pode ser estrategicamente aplicada para endurecer seletivamente áreas específicas de uma peça, reduzindo a necessidade de mão de obra extensiva e de processos de mascaramento. Este endurecimento seletivo pode ser particularmente benéfico em componentes complexos em que apenas determinadas áreas requerem uma dureza melhorada. No entanto, o método escolhido pode ter impacto no custo global e na complexidade do processo, com técnicas como a cementação a baixa pressão a oferecerem vantagens em termos de precisão e impacto ambiental.

Variantes do processo

O processo de cementação pode ser executado através de dois métodos principais: fornos atmosféricos convencionais e fornos de cementação a vácuo de baixa pressão (LPC).

Nacementação convencionalo processo envolve a utilização de fornos atmosféricos onde o potencial de carbono é meticulosamente controlado utilizando uma atmosfera mista de gases de hidrocarbonetos e ar. Este método tem sido amplamente adotado devido à sua simplicidade e custo relativamente baixo. No entanto, apresenta desafios inerentes, como a oxidação intergranular (IGO), a descarbonetação e a oxidação da superfície, que podem ser atenuados através de um controlo estável do potencial de carbono e das proporções de gás.

Por outro lado,cementação a baixa pressão (LPC) funciona num ambiente de vácuo, utilizando gases de cementação como o acetileno. Este método oferece várias vantagens em relação às técnicas convencionais. O LPC proporciona um controlo preciso do processo, conduzindo a tempos de ciclo mais curtos e a uma melhor uniformidade. Nomeadamente, o LPC elimina problemas como o IGO, assegurando um acabamento de superfície mais limpo e consistente. Além disso, tecnologias como os fornos de cementação de baixa pressão ICBP® da ECM Technologies utilizam o processo Infracarb®, que alterna entre gás hidrocarboneto e gás inerte para obter resultados óptimos, aumentando ainda mais a precisão e a eficiência do processo de cementação.

Cada método tem o seu próprio conjunto de benefícios e desafios, fazendo com que a escolha dependa dos requisitos específicos da aplicação e dos resultados desejados.

Carburação convencional

Fornos de atmosfera

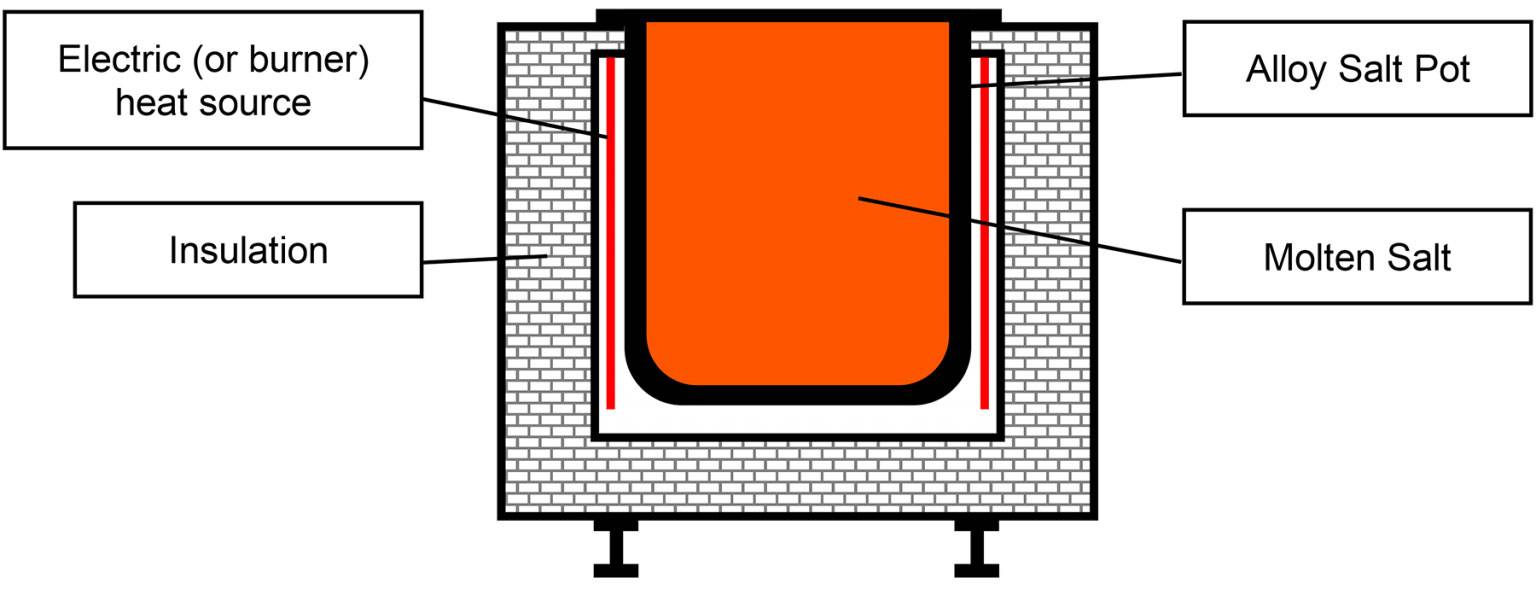

O processo de cementação convencional envolve o controlo meticuloso do potencial de carbono dentro de uma atmosfera gerida com precisão, normalmente conseguida através da mistura de gases de hidrocarbonetos com ar. Este ambiente controlado é criado dentro de um forno atmosférico, um dispositivo especializado de alta temperatura concebido para aquecer materiais sob condições atmosféricas específicas. Ao contrário dos fornos convencionais que dependem do ar ambiente, os fornos atmosféricos introduzem vários gases ou misturas para evitar a oxidação, descarbonetação ou outras reacções prejudiciais que podem ocorrer quando os materiais são expostos ao oxigénio ou a outros elementos reactivos.

Os principais componentes de um forno atmosférico incluem caraterísticas de caixa e de tubo, tornando-o adequado para o fabrico e experimentação de amostras em grande escala. O forno possui uma entrada e saída de ar, juntamente com um sistema de soldadura de vedação que inclui um anel de vedação de sílica gel resistente a altas temperaturas na porta do forno, garantindo uma excelente vedação. Esta conceção permite a criação de vácuo ou de várias outras atmosferas controladas, embora com um efeito de vácuo ligeiramente inferior ao de um forno tubular, o que não impede a sua aplicação em processos de cementação.

Desafios e Soluções

Na cementação convencional, podem surgir vários problemas críticos, incluindo a oxidação intergranular (IGO), a descarbonetação e a oxidação superficial. Estes problemas podem afetar significativamente a qualidade e a durabilidade das peças cementadas. No entanto, estes desafios não são insuperáveis. Através de um controlo meticuloso do potencial de carbono e de um ajuste preciso das proporções de gás, estes problemas podem ser eficazmente mitigados.

Por exemplo, a manutenção de um potencial de carbono estável assegura que o teor de carbono no aço permanece dentro dos níveis óptimos, evitando tanto a absorção excessiva de carbono como a descarbonetação. Da mesma forma, o ajuste fino das proporções de gás - como o equilíbrio entre gases de hidrocarbonetos e gases inertes - ajuda a criar um ambiente que desencoraja o IGO e a oxidação da superfície. Esta abordagem não só melhora a integridade da superfície das peças, como também assegura a preservação das propriedades mecânicas do aço.

Além disso, a monitorização contínua e os ajustes em tempo real durante o processo de cementação podem aperfeiçoar ainda mais estes controlos, conduzindo a resultados mais consistentes e fiáveis. Ao abordar estes desafios de forma proactiva, os fabricantes podem obter resultados de maior qualidade e prolongar a vida operacional dos seus componentes cementados.

Carburização a Baixa Pressão

Visão geral do processo

O processo de cementação a baixa pressão (LPC) funciona num ambiente de vácuo, utilizando gases de cementação, como o acetileno, para infundir carbono na superfície das peças metálicas. Este método proporciona um elevado grau de precisão e controlo sobre o processo de cementação, conduzindo a tempos de ciclo significativamente reduzidos em comparação com as técnicas convencionais. Ao manter o vácuo, o LPC minimiza o risco de oxidação intergranular e outros defeitos de superfície, assegurando um resultado mais uniforme e consistente.

Os elementos chave do processo LPC incluem:

- Ambiente de vácuo: A ausência de ar na câmara de vácuo evita a oxidação, que é um problema comum nos métodos de cementação convencionais.

- Gás de cementação: O acetileno é normalmente utilizado devido ao seu elevado teor de carbono, permitindo uma difusão rápida e eficiente do carbono na superfície do metal.

- Controlo preciso: Os sistemas de controlo avançados dos fornos LPC permitem o ajuste fino dos parâmetros do processo, tais como a temperatura e os caudais de gás, para obter resultados óptimos.

Esta combinação de factores não só melhora a qualidade das peças cementadas, como também torna o processo LPC mais eficiente e amigo do ambiente.

Vantagens em relação aos métodos convencionais

A cementação a baixa pressão (LPC) apresenta um conjunto de vantagens que superam significativamente os métodos de cementação convencionais. Um dos benefícios mais notáveis é a completa ausência de oxidação intergranular (IGO). Ao contrário dos métodos convencionais, que podem sofrer de IGO, o LPC funciona num ambiente de vácuo, eliminando o risco de oxidação da superfície e preservando a integridade da microestrutura do material.

Além disso, o LPC garante uma uniformidade superior nas peças tratadas. O controlo preciso do processo de cementação, facilitado pela utilização de vácuo, permite uma difusão consistente do carbono em todo o material. Esta uniformidade é crucial para manter as propriedades mecânicas das peças, assegurando o seu desempenho fiável em várias condições.

A precisão do controlo é outra área em que o LPC se destaca. O ambiente de vácuo proporciona uma configuração ideal para o ajuste fino dos parâmetros de cementação, tais como a temperatura e a concentração de gás. Este nível de controlo não só melhora a qualidade do produto final, como também permite tempos de processo mais curtos, tornando o LPC mais eficiente e económico em comparação com os métodos tradicionais.

| Vantagens | LPC | Métodos convencionais |

|---|---|---|

| Oxidação intergranular (IGO) | Ausente | Presente |

| Uniformidade | Alta | Variável |

| Precisão do controlo | Muito alta | Moderada |

Em resumo, as vantagens do LPC - sem IGO, melhor uniformidade e maior precisão de controlo - fazem dele uma escolha superior para as indústrias que requerem processos de cementação precisos e fiáveis.

Tecnologias Infracarb® e CBPWin

Os fornos de cementação de baixa pressão ICBP® da ECM Technologies utilizam o processo Infracarb®, que alterna entre gás hidrocarboneto e gás inerte para obter resultados óptimos. Este método é particularmente eficaz no ambiente de vácuo da cementação a baixa pressão (LPC), onde o controlo preciso do processo de cementação é fundamental.

O processo Infracarb® envolve uma sequência cíclica em que os gases de hidrocarbonetos, como o metano ou o acetileno, são introduzidos na câmara de vácuo, seguidos de um gás inerte como o azoto ou o árgon. Este ciclo alternado assegura que a difusão do carbono no aço é controlada e uniforme, minimizando o risco de problemas como a oxidação intergranular (IGO) e a descarbonetação.

Além disso, a tecnologia CBPWin®, integrada nestes fornos, proporciona um controlo avançado dos parâmetros de cementação. Este software permite a monitorização e o ajuste em tempo real dos caudais de gás, da temperatura e da pressão, assegurando que o processo se mantém dentro das especificações desejadas. O resultado é uma superfície cementada com propriedades mecânicas melhoradas, melhor uniformidade e maior precisão de controlo, tornando-a superior aos métodos de cementação convencionais.

Comparação e Conclusão

Vantagens da cementação a baixa pressão

Os fornos de cementação a baixa pressão (LPC) trazem uma série de benefícios ao processo de cementação, tornando-os uma escolha preferida em relação aos métodos convencionais. Uma das vantagens destacadas é atempos de ciclo reduzidos. Isto é conseguido através da capacidade de operar a temperaturas mais elevadas, muitas vezes superiores a 980°C, o que acelera significativamente o processo de cementação. Além disso, aconceção modular dos fornos LPC permite uma maior flexibilidade e escalabilidade, permitindo aos fabricantes adaptarem o equipamento às suas necessidades específicas.

A eficiência energética é outra vantagem fundamental. Os fornos LPC funcionam num ambiente de vácuo, o que minimiza a perda de calor e melhora a utilização de energia. Isto não só reduz os custos operacionais, como também contribui para umambiente mais limpo eliminando as emissões de CO2. O processo também assegura uma produçãoestável e repetível estável e repetível, com uma gama mais estreita de tolerância da camada de cementação, conduzindo a resultados mais consistentes.

Além disso, o LPC oferece um controlo superior sobre o processo de cementação, particularmente emcementação precisa de furos estreitos e furos cegos. Esta precisão é crucial para componentes complexos em que os métodos tradicionais podem ser insuficientes. A utilização de gás como agente de têmpera também ajuda aminimizar as deformações de têmperapreservando a integridade das peças.

Por fim, o produto final apresenta umasuperfície limpa com um acabamento metálico prateado, desprovido de qualquer incrustação, o que é um testemunho da limpeza e precisão do processo LPC. Isto resulta em peças que não são apenas funcionalmente superiores, mas também esteticamente agradáveis.

Adequação para a metalurgia do pó

A cementação a baixa pressão (LPC) é particularmente vantajosa para a metalurgia do pó devido à sua capacidade de controlar com precisão os parâmetros do processo num ambiente controlado e sem oxidação. Este método não só melhora as propriedades mecânicas do produto final, como também reduz significativamente a distorção, tornando-o uma escolha preferencial para peças complexas.

Factores-chave como a resistência à corrosão, a dureza, a resistência à tração, a resistência ao impacto e a resistência à fadiga são meticulosamente geridos durante o processo LPC. Por exemplo, o aço inoxidável da série 316L, conhecido pela sua resistência à corrosão e dureza superiores, pode ser processado sem comprometer as suas qualidades inerentes. Do mesmo modo, o cobre e as suas ligas, que são frequentemente utilizados em ambientes ricos em humidade, beneficiam da capacidade do LPC para manter a sua resistência à corrosão e integridade mecânica.

Para além disso, a precisão oferecida pelo LPC é particularmente valiosa na produção de ferramentas manuais, onde a resistência ao desgaste, a tenacidade e a retenção da dureza são fundamentais. O processo assegura que estas propriedades são não só preservadas como também melhoradas, conduzindo a ferramentas mais duradouras e fiáveis.

Em resumo, a capacidade do LPC para afinar estas propriedades mecânicas críticas, minimizando a distorção, torna-o num processo ideal para a metalurgia do pó, garantindo que o produto final cumpre os requisitos rigorosos de várias aplicações industriais.

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização por Pressão para Aplicações de Alta Temperatura

- Máquina de Forno de Prensagem a Quente a Vácuo Prensagem a Vácuo Aquecida

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

Artigos relacionados

- O guia definitivo para o forno de sinterização sob pressão a vácuo: benefícios, aplicações e princípio de funcionamento

- Explorando as capacidades avançadas dos fornos de sinterização por plasma de faísca (SPS)

- Dominando a brasagem em forno a vácuo: Técnicas, Aplicações e Vantagens

- Guia completo para fornos de sinterização por plasma de faísca: Aplicações, caraterísticas e benefícios

- Como a fusão por indução em vácuo supera os métodos tradicionais na produção de ligas avançadas