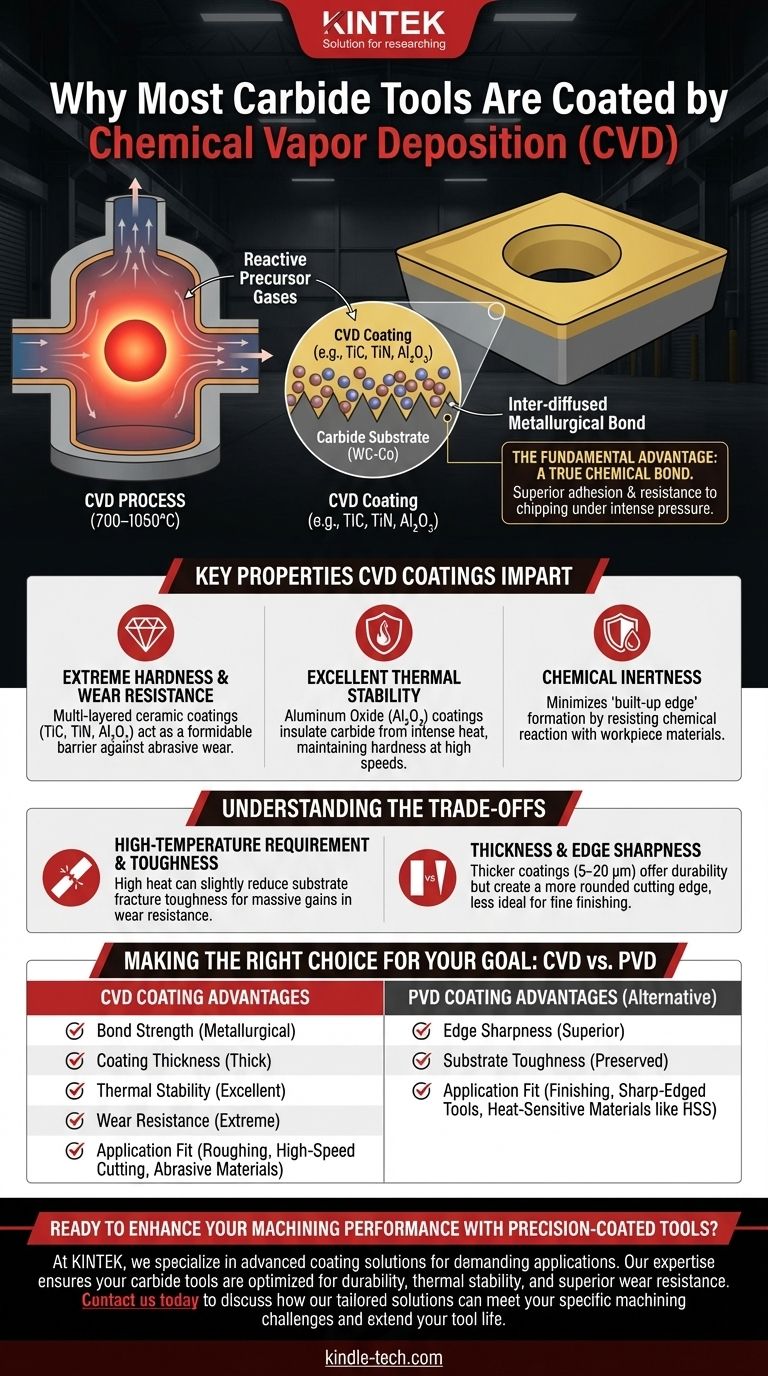

As ferramentas de metal duro são revestidas usando Deposição Química a Vapor (CVD) principalmente porque o processo cria camadas excepcionalmente espessas, duráveis e fortemente ligadas que podem suportar o calor extremo e a abrasão da usinagem de alta velocidade. Nas altas temperaturas usadas na CVD, os materiais de revestimento não ficam apenas na superfície; eles reagem quimicamente com o substrato de metal duro, formando uma camada de interdifusão que resulta em adesão superior e resistência a lascamento ou descascamento sob pressão intensa.

A escolha da CVD para ferramentas de metal duro não se trata apenas de aplicar uma camada dura. É uma decisão estratégica para criar uma ligação metalúrgica entre a ferramenta e o revestimento, resultando em um material compósito com resistência ao desgaste e estabilidade térmica inigualáveis para as aplicações de corte mais exigentes.

A Vantagem Fundamental: Uma Ligação Química Verdadeira

A característica definidora do processo CVD é o seu uso de altas temperaturas (tipicamente 700–1050°C) e gases precursores reativos. Este ambiente é o que a diferencia e a torna ideal para ferramentas de metal duro robustas.

Como a CVD Cria uma Ligação Superior

Na CVD, precursores químicos voláteis são introduzidos em uma câmara de reação onde se decompõem na superfície quente da ferramenta de metal duro.

Isto não é uma simples estratificação física. O calor elevado inicia uma reação química, fazendo com que os átomos do material de revestimento e do substrato de metal duro se interdifundam, criando uma nova camada de interface quimicamente ligada.

Este processo é fundamentalmente diferente da Deposição Física a Vapor (PVD) de temperatura mais baixa, que é mais parecida com uma ligação mecânica ou atômica.

O Impacto da Adesão Forte

Esta ligação química profunda proporciona uma adesão incrível. Sob o imenso estresse e vibração do corte de metal, um revestimento fracamente ligado rapidamente lascaria ou descascaria, tornando-se inútil.

A ligação CVD garante que o revestimento permaneça intacto, fornecendo proteção contínua ao substrato de metal duro durante toda a vida útil da ferramenta.

Uniformidade e Cobertura

Como o revestimento é formado a partir de um gás, a CVD pode depositar uma camada altamente uniforme sobre geometrias de ferramentas complexas, como os formatos intrincados de pastilhas de corte. Isso garante proteção consistente e características de desgaste em todas as arestas de corte e faces da ferramenta.

Propriedades Chave que os Revestimentos CVD Conferem

O propósito do revestimento é aprimorar o desempenho do metal duro subjacente. A CVD se destaca na deposição de materiais que fornecem uma combinação sinérgica de propriedades protetoras.

Dureza Extrema e Resistência ao Desgaste

A CVD é usada para aplicar camadas cerâmicas muito duras como Carboneto de Titânio (TiC), Nitreto de Titânio (TiN) e Óxido de Alumínio (Al₂O₃).

Estes revestimentos multicamadas atuam como uma barreira formidável contra o desgaste abrasivo que ocorre ao cortar materiais resistentes.

Excelente Estabilidade Térmica

A usinagem gera calor intenso e localizado que pode amolecer o substrato de metal duro e acelerar a falha da ferramenta.

Os revestimentos CVD, particularmente o Óxido de Alumínio, atuam como uma excelente barreira térmica. Eles isolam o metal duro do calor da zona de corte, permitindo que a ferramenta mantenha sua dureza e integridade estrutural em velocidades de corte mais altas.

Inércia Química

Em altas temperaturas, há uma tendência do material da peça de trabalho reagir quimicamente ou soldar-se à ferramenta de corte, um fenômeno conhecido como "rebarba de solda" (built-up edge).

A natureza quimicamente inerte dos revestimentos cerâmicos CVD minimiza essa reação, garantindo um corte mais limpo e prolongando a vida útil da ferramenta.

Entendendo as Trocas (Trade-offs)

Embora poderosa, a CVD não é a solução para todas as aplicações. As altas temperaturas que lhe conferem sua principal vantagem também criam suas principais limitações.

O Requisito de Alta Temperatura

O calor intenso do processo CVD pode ter um efeito sutil, mas importante, no próprio substrato de metal duro. Pode potencialmente reduzir a tenacidade à fratura do substrato, tornando-o ligeiramente mais quebradiço.

Esta é uma troca cuidadosamente gerenciada, onde uma ligeira redução na tenacidade é aceita para obter um enorme aumento na resistência ao desgaste e estabilidade térmica.

Espessura do Revestimento e Nitidez da Aresta

Os revestimentos CVD são tipicamente mais espessos (5–20 µm) do que os revestimentos PVD. Esta espessura é excelente para durabilidade e proteção térmica em operações de desbaste exigentes.

No entanto, também cria uma aresta de corte mais arredondada. Para operações de acabamento que exigem uma aresta afiada como navalha para obter um bom acabamento superficial, este perfil arredondado pode ser uma desvantagem.

A Alternativa: Deposição Física a Vapor (PVD)

PVD é um processo de "linha de visão" de temperatura mais baixa (200-500°C). Não cria a mesma ligação química profunda que a CVD, mas preserva a tenacidade do substrato e pode criar revestimentos mais finos e mais afiados. Isso torna a PVD a escolha preferida para ferramentas onde a nitidez da aresta é a maior prioridade.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão entre uma ferramenta revestida com CVD ou PVD depende inteiramente das exigências específicas da aplicação de usinagem.

- Se o seu foco principal for corte de alta velocidade, desbaste pesado ou usinagem de materiais abrasivos: CVD é a escolha superior devido aos seus revestimentos espessos, termicamente estáveis e tenazmente ligados.

- Se o seu foco principal for operações de acabamento, fresamento com fresas de aresta afiada ou corte de materiais "gomosos": Os revestimentos PVD são frequentemente preferidos por seu perfil de aresta mais afiado e pela maior tenacidade que preservam no substrato.

- Se você estiver trabalhando com materiais de ferramenta sensíveis ao calor, como aço rápido (HSS): PVD é a única escolha viável, pois o calor elevado da CVD destruiria o tratamento térmico da ferramenta.

Em última análise, entender o processo fundamental por trás do revestimento permite que você selecione uma ferramenta que não é apenas revestida, mas verdadeiramente projetada para seu desafio específico de usinagem.

Tabela Resumo:

| Aspecto | Vantagem do Revestimento CVD |

|---|---|

| Força da Ligação | Cria uma ligação metalúrgica, química para adesão superior |

| Espessura do Revestimento | Camadas espessas (5–20 µm) para máxima durabilidade e proteção térmica |

| Estabilidade Térmica | Excelente resistência ao calor, ideal para usinagem de alta velocidade |

| Resistência ao Desgaste | Camadas cerâmicas duras (TiC, TiN, Al₂O₃) fornecem resistência extrema à abrasão |

| Adequação da Aplicação | Melhor para desbaste, corte de alta velocidade e materiais abrasivos |

Pronto para aprimorar seu desempenho de usinagem com ferramentas revestidas de precisão? Na KINTEK, somos especializados em equipamentos de laboratório de alto desempenho e consumíveis, incluindo soluções avançadas de revestimento para aplicações industriais exigentes. Nossa experiência garante que suas ferramentas de metal duro sejam otimizadas para durabilidade, estabilidade térmica e resistência superior ao desgaste. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem atender aos seus desafios específicos de usinagem e estender a vida útil de suas ferramentas.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- O que é PECVD em semicondutores? Habilitando a Deposição de Filmes Finos em Baixa Temperatura para CIs

- Que cor têm os diamantes CVD? Compreendendo o Processo do Tom Castanho à Beleza Incolor

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação