A alta frequência é usada em fornos de indução para obter aquecimento preciso e superficial em um material condutor. Isso é necessário para aplicações como endurecimento superficial, onde apenas a camada externa de uma peça precisa ser alterada, ou para aquecer eficientemente componentes muito pequenos ou finos. Quanto maior a frequência da corrente alternada na bobina de indução, mais o calor resultante é concentrado perto da superfície da peça de trabalho.

A escolha da frequência de operação é o parâmetro mais crítico no projeto de aquecimento por indução. É uma troca direta: frequências mais altas concentram energia perto da superfície para aquecimento rápido e localizado, enquanto frequências mais baixas penetram mais profundamente para aquecimento uniforme e em massa. Compreender este princípio é fundamental para controlar o resultado metalúrgico.

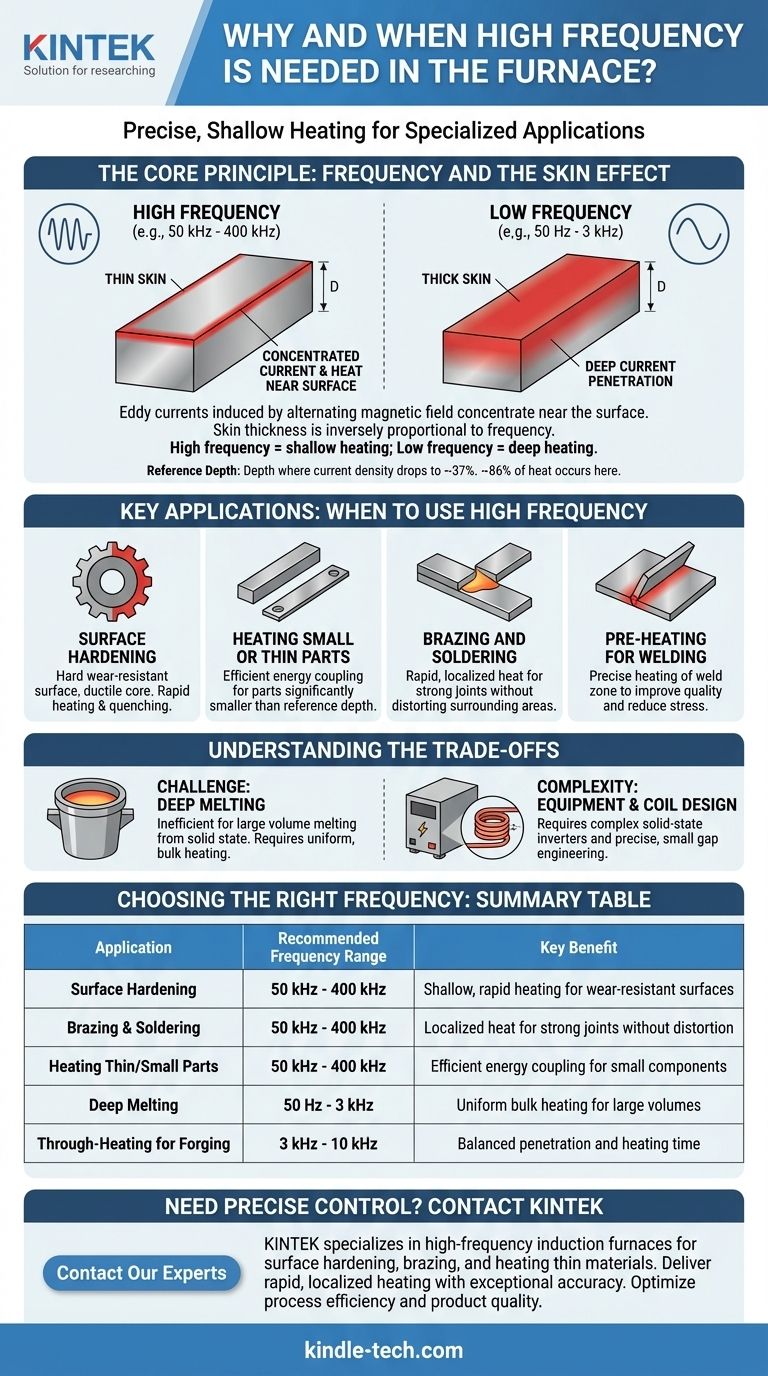

O Princípio Central: Frequência e o Efeito Pelicular

Para entender quando usar alta frequência, você deve primeiro compreender a física fundamental em jogo. A decisão é governada por um fenômeno conhecido como "efeito pelicular".

O que é o Efeito Pelicular?

O efeito pelicular é a tendência de uma corrente elétrica alternada (CA) se distribuir dentro de um condutor de modo que a densidade da corrente seja maior perto da superfície. A corrente efetivamente flui na "pele" externa do material.

Em um forno de indução, um campo magnético alternado da bobina induz essas correntes (chamadas correntes parasitas) dentro da peça de trabalho. A resistência do material ao fluxo dessas correntes gera calor preciso e sem contato.

Como a Frequência Controla a Profundidade de Aquecimento

A espessura desta "pele" é inversamente proporcional à frequência da corrente alternada.

- Alta Frequência (por exemplo, 50 kHz a 400 kHz) cria uma pele muito fina, concentrando a corrente e o calor resultante em uma camada superficial perto da superfície.

- Baixa Frequência (por exemplo, 50 Hz a 3 kHz) cria uma pele muito mais espessa, permitindo que a corrente e o calor penetrem profundamente no núcleo do material.

Pense nisso como pular uma pedra na água. Um giro rápido e de alta frequência mantém a pedra bem na superfície. Um lançamento lento e de baixa frequência faz com que ela afunde profundamente.

O Conceito de Profundidade de Referência

Os engenheiros usam o termo profundidade de referência (ou profundidade de penetração) para quantificar isso. É a profundidade na qual a densidade da corrente induzida cai para cerca de 37% de seu valor na superfície. Aproximadamente 86% do calor total gerado pelas correntes induzidas ocorrerá dentro desta profundidade de referência.

Quando Usar Alta Frequência: Principais Aplicações

A característica de aquecimento superficial de altas frequências a torna a escolha ideal para vários processos industriais específicos.

Endurecimento Superficial e Tratamento Térmico

Esta é a aplicação mais comum. Para peças como engrenagens, rolamentos ou eixos, você precisa de uma superfície extremamente dura e resistente ao desgaste, mantendo um núcleo mais macio e dúctil para absorver choques. A alta frequência aquece apenas a superfície até a temperatura de transformação necessária, que é então rapidamente resfriada (temperada), alcançando uma camada endurecida sem afetar as propriedades do núcleo.

Aquecimento de Peças Pequenas ou Finas

Ao aquecer barras de pequeno diâmetro ou tiras finas, a profundidade de referência deve ser significativamente menor que o raio da peça. Se você usar uma baixa frequência, o campo magnético pode passar diretamente pela peça com pouca resistência, resultando em um aquecimento muito ineficiente. A alta frequência garante que a energia seja efetivamente acoplada e absorvida pela pequena peça de trabalho.

Brasagem e Soldagem

Brasagem e soldagem exigem o aquecimento rápido de uma área de junta muito específica para derreter uma liga de enchimento. A alta frequência fornece esse calor intenso e localizado, criando uma ligação forte sem distorcer ou danificar os componentes circundantes.

Pré-aquecimento para Soldagem

Da mesma forma, o pré-aquecimento de uma zona de solda pode melhorar a qualidade da solda e reduzir o estresse. A alta frequência permite o pré-aquecimento rápido e preciso apenas da área a ser soldada.

Compreendendo as Vantagens e Desvantagens da Alta Frequência

Embora poderosa, a alta frequência não é uma solução universal. Seu uso vem com desvantagens críticas que a tornam inadequada para outras aplicações comuns de forno.

O Desafio da Fusão Profunda

A alta frequência é extremamente ineficiente para fundir grandes volumes de metal de um estado sólido. Como ela aquece apenas a superfície, levaria uma enorme quantidade de tempo e energia para o calor conduzir ao centro de um grande cadinho. Este é o domínio dos fornos de baixa e média frequência, que garantem que toda a carga de metal seja aquecida uniformemente.

Complexidade do Equipamento e Projeto da Bobina

As fontes de alimentação de alta frequência são tipicamente inversores de estado sólido, que podem ser mais complexos do que os conjuntos simples de frequência de linha ou motor-gerador usados para frequências mais baixas. Além disso, a eficiência do aquecimento de alta frequência depende muito de uma pequena e precisa lacuna entre a bobina e a peça de trabalho, exigindo engenharia e configuração mais cuidadosas.

Escolhendo a Frequência Certa para o Seu Processo

Sua decisão deve ser guiada pelo resultado metalúrgico específico que você precisa alcançar. A seleção da frequência errada levará à ineficiência, baixa qualidade do produto ou falha do processo.

- Se o seu foco principal é o endurecimento superficial, brasagem ou aquecimento de peças finas: A alta frequência é a escolha correta para fornecer aquecimento preciso, superficial e rápido.

- Se o seu foco principal é a fusão de grandes volumes de metal: Uma frequência baixa ou média é necessária para uma penetração profunda da corrente e um aquecimento em massa eficiente e uniforme.

- Se o seu foco principal é o aquecimento completo para forjamento de peças médias a grandes: Uma frequência média geralmente oferece o melhor equilíbrio entre um tempo de aquecimento razoável e um perfil de temperatura uniforme.

Em última análise, dominar a seleção de frequência é a chave para desbloquear o controle preciso sobre o seu processo de aquecimento por indução.

Tabela Resumo:

| Aplicação | Faixa de Frequência Recomendada | Principal Benefício |

|---|---|---|

| Endurecimento Superficial | 50 kHz - 400 kHz | Aquecimento superficial e rápido para superfícies resistentes ao desgaste |

| Brasagem e Soldagem | 50 kHz - 400 kHz | Calor localizado para juntas fortes sem distorção |

| Aquecimento de Peças Finas/Pequenas | 50 kHz - 400 kHz | Acoplamento de energia eficiente para componentes pequenos |

| Fusão Profunda | 50 Hz - 3 kHz | Aquecimento em massa uniforme para grandes volumes |

| Aquecimento Completo para Forjamento | 3 kHz - 10 kHz | Penetração equilibrada e tempo de aquecimento |

Precisa de controle preciso sobre o seu processo de aquecimento por indução? A KINTEK é especializada em fornos de indução de alta frequência e equipamentos de laboratório para endurecimento superficial, brasagem e aquecimento de materiais finos. Nossas soluções oferecem aquecimento rápido e localizado com precisão excepcional — perfeito para laboratórios e aplicações industriais que exigem tratamento térmico superficial. Entre em contato com nossos especialistas hoje para discutir como nossa tecnologia de alta frequência pode otimizar a eficiência do seu processo e a qualidade do produto!

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tubo de Quartzo de Laboratório de 1400℃ com Forno Tubular de Tubo de Alumina

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tubo de Quartzo de Laboratório de 1700℃ com Forno Tubular de Tubo de Alumina

As pessoas também perguntam

- Quais são as vantagens da fusão por indução? Alcance uma fusão de metal mais rápida, mais limpa e mais controlada

- Quais são as vantagens da fusão por indução a vácuo? Alcance Pureza e Precisão Máximas para Ligas de Alto Desempenho

- Qual é o processo de fusão a vácuo? Obtenha Metais Ultrapuros para Aplicações Críticas

- O que é a técnica de fusão a arco a vácuo? Descubra a Precisão da Fusão por Indução a Vácuo

- O que é o método de indução a vácuo? Domine a Fusão de Metais de Alta Pureza para Ligas Avançadas