Em sua essência, a fusão por indução oferece um método mais rápido, eficiente e limpo para fundir metais em comparação com os fornos tradicionais a combustível. As principais vantagens decorrem do seu mecanismo de aquecimento exclusivo, que utiliza campos eletromagnéticos para gerar calor diretamente dentro do próprio metal, proporcionando um controle incomparável sobre todo o processo, do início ao fim.

A fusão por indução não é apenas mais uma forma de fundir metal; é uma tecnologia de processo estratégica. Suas vantagens fundamentais em controle, eficiência e limpeza traduzem-se diretamente em produtos de maior qualidade, custos operacionais reduzidos e maior precisão metalúrgica.

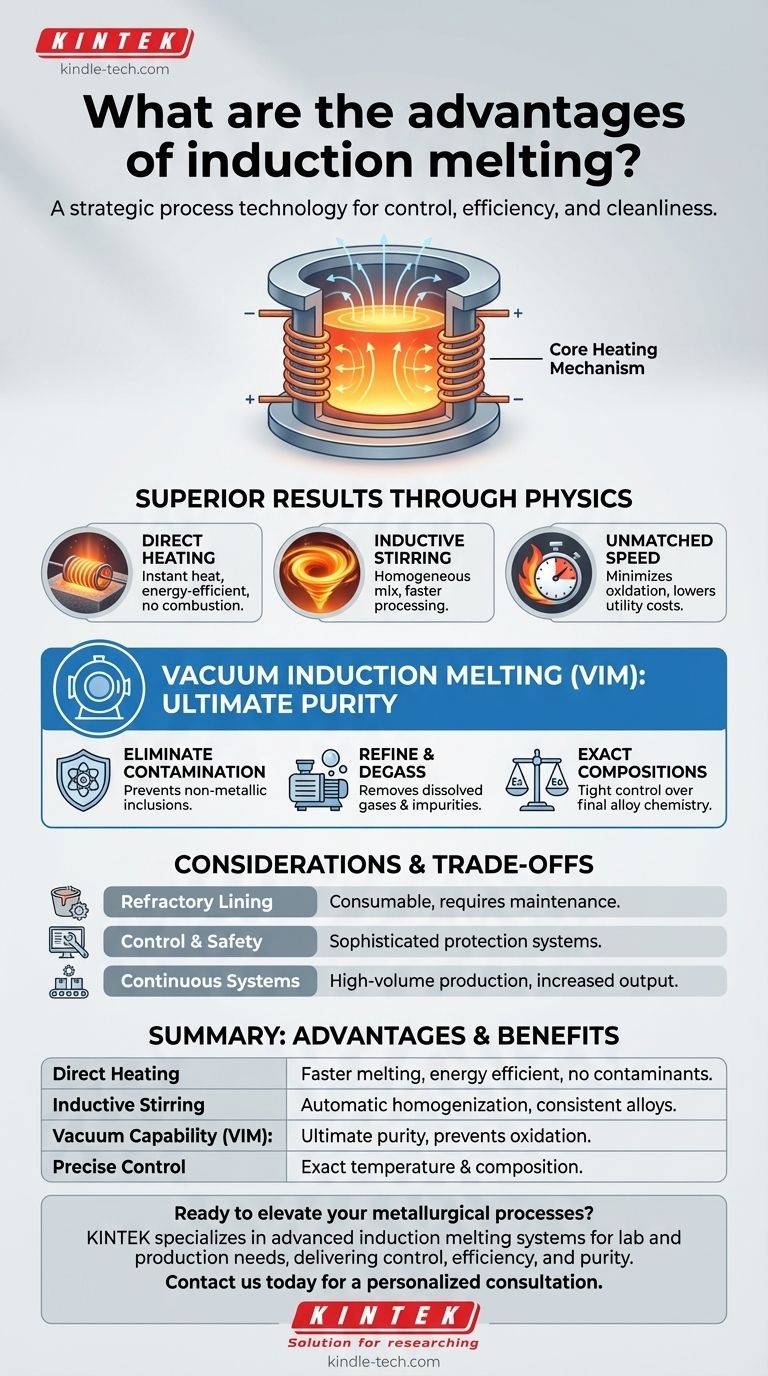

Como a Indução Proporciona Resultados Superiores

Os benefícios da fusão por indução são um resultado direto da sua física subjacente. Ao contrário dos fornos convencionais que aquecem um cadinho por fora, a indução cria calor dentro do material de carga, levando a um ambiente fundamentalmente mais controlado.

A Vantagem do Aquecimento Direto

Uma bobina de indução gera um campo magnético alternado potente. Quando um material condutor, como o metal, é colocado dentro deste campo, ele induz correntes elétricas (conhecidas como correntes parasitas) que fluem através do metal, gerando calor preciso e rápido devido à resistência elétrica. Este processo é limpo, pois não envolve combustão, gases de exaustão ou subprodutos para contaminar a fusão.

Agitação Indutiva Inerente

Os mesmos campos magnéticos que geram calor também criam uma ação de agitação dentro do banho fundido. Esta agitação indutiva é uma vantagem significativa e embutida, pois garante automaticamente uma mistura altamente homogênea. Isso é fundamental para criar ligas consistentes e acelera a dissolução dos elementos de liga, reduzindo o tempo total de processamento.

Velocidade e Eficiência Energética Incomparáveis

Como o calor é gerado diretamente dentro do metal, a fusão começa quase instantaneamente e prossegue muito mais rápido do que em fornos que dependem da radiação térmica e da convecção. Essa velocidade minimiza o tempo que o metal permanece em altas temperaturas, reduzindo a chance de absorção de gás ou a perda de elementos valiosos por oxidação. O processo de aquecimento direto também é muito mais eficiente em termos de energia, reduzindo os custos gerais de utilidades.

Fusão por Indução a Vácuo (VIM): Para a Pureza Máxima

Para aplicações que exigem a mais alta qualidade de material — como superligas para aeroespacial ou implantes médicos — a Fusão por Indução a Vácuo (VIM) leva as vantagens um passo adiante ao realizar a fusão dentro de uma atmosfera controlada de vácuo ou gás inerte.

Eliminando a Contaminação Atmosférica

O principal benefício da VIM é a remoção de oxigênio e nitrogênio do processo. Isso previne a formação de inclusões não metálicas de óxido, que são defeitos comuns que comprometem as propriedades mecânicas de uma liga. É o único método confiável para fundir ligas que contêm elementos altamente reativos como titânio e alumínio sem que sejam perdidos por oxidação.

Refino e Desgaseificação da Fusão

Operar sob vácuo puxa ativamente elementos indesejados do metal fundido. Isso inclui gases dissolvidos como hidrogênio e nitrogênio, bem como elementos vestigiais com altas pressões de vapor. O resultado é um metal mais limpo e refinado com integridade estrutural superior e desempenho previsível.

Atingindo Composições Exatas

A VIM permite um controle extremamente rigoroso sobre a química final da liga. Sem o risco de oxidação ou contaminação por uma cobertura de escória protetora, os metalurgistas podem alcançar tolerâncias de composição precisas. Isso, combinado com o controle preciso da temperatura, torna a VIM o padrão ouro para a produção de materiais com especificações exigentes.

Compreendendo as Compensações e Considerações

Embora poderosa, a tecnologia de indução requer uma compreensão clara de suas demandas operacionais para ser aproveitada de forma eficaz.

A Importância do Revestimento Refratário

O cadinho que contém o metal fundido, conhecido como revestimento refratário, é um componente crítico que se desgasta com o tempo e é considerado um consumível. A escolha do material (por exemplo, alumina de alta pureza) e um cronograma de manutenção rigoroso são essenciais para prevenir a falha do forno e a contaminação da fusão.

Sistemas de Controle e Segurança

Fornos de indução modernos são equipados com sistemas de proteção sofisticados. Estes monitoram a pressão da água para os circuitos de resfriamento, observam condições de superaquecimento e gerenciam a entrega de energia. A operação e manutenção adequadas desses sistemas são inegociáveis para garantir uma produção segura e confiável.

Rendimento com Sistemas Contínuos

Para produção de alto volume, um processo em lote padrão pode criar gargalos enquanto se espera pelo carregamento, fusão e resfriamento. Sistemas VIM contínuos ou semicontínuos abordam isso permitindo que operações como carregamento e vazamento ocorram sem parar o forno, aumentando drasticamente a eficiência da produção e a produção de ligas.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do processo de indução correto depende inteiramente dos requisitos do seu produto final e das prioridades operacionais.

- Se o seu foco principal for fusão de alto volume e custo-benefício (por exemplo, reciclagem de sucata, fundições padrão): Um forno de indução de atmosfera convencional oferece o melhor equilíbrio entre velocidade, eficiência energética e alta recuperação de metal.

- Se o seu foco principal for a produção de ligas complexas ou de alta pureza (por exemplo, aeroespacial, médica): A Fusão por Indução a Vácuo (VIM) é inegociável para alcançar a limpeza, precisão composicional e propriedades de material necessárias.

- Se o seu foco principal for maximizar o rendimento de produção para ligas de alto valor: Um sistema VIM contínuo ou semicontínuo fornecerá a maior produção ao minimizar o tempo de inatividade entre as fusões.

Em última análise, adotar a tecnologia de indução é uma decisão de priorizar o controle, a qualidade e a eficiência em suas operações metalúrgicas.

Tabela de Resumo:

| Vantagem | Benefício Principal |

|---|---|

| Aquecimento Direto | Fusão mais rápida, maior eficiência energética, sem contaminantes de combustão |

| Agitação Indutiva | Homogeneização automática para ligas consistentes e processamento mais rápido |

| Capacidade de Vácuo (VIM) | Pureza máxima ao remover gases e prevenir a oxidação |

| Controle Preciso | Controle exato de temperatura e composição para metalurgia superior |

Pronto para elevar seus processos metalúrgicos com a precisão da fusão por indução?

A KINTEK é especializada em equipamentos de laboratório avançados, incluindo sistemas de fusão por indução adaptados às suas necessidades específicas — seja para trabalho de fundição de alto volume ou Fusão por Indução a Vácuo (VIM) de ultra-pureza para ligas aeroespaciais e médicas. Nossas soluções oferecem o controle, a eficiência e a pureza de que você precisa para produtos de maior qualidade e custos operacionais reduzidos.

Entre em contato conosco hoje para discutir como nossa tecnologia de fusão por indução pode transformar seu laboratório ou instalação de produção. Entre em contato através do nosso formulário de contato para uma consulta personalizada.

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Grafitação a Vácuo de Ultra-Alta Temperatura de Grafite

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

As pessoas também perguntam

- Como a indução funciona no vácuo? Obtenha Fusão de Metais Ultra-Puros com VIM

- Qual é a diferença entre fusão por indução e fusão por indução a vácuo? Escolhendo o Processo Certo para Pureza

- Qual é o princípio da fusão por indução a vácuo? Obtenha Metais de Ultra-Alta Pureza

- O que é o método de indução a vácuo? Domine a Fusão de Metais de Alta Pureza para Ligas Avançadas

- Qual é a função principal de um forno de fusão por indução a vácuo? Fundir Metais de Alta Pureza com Precisão