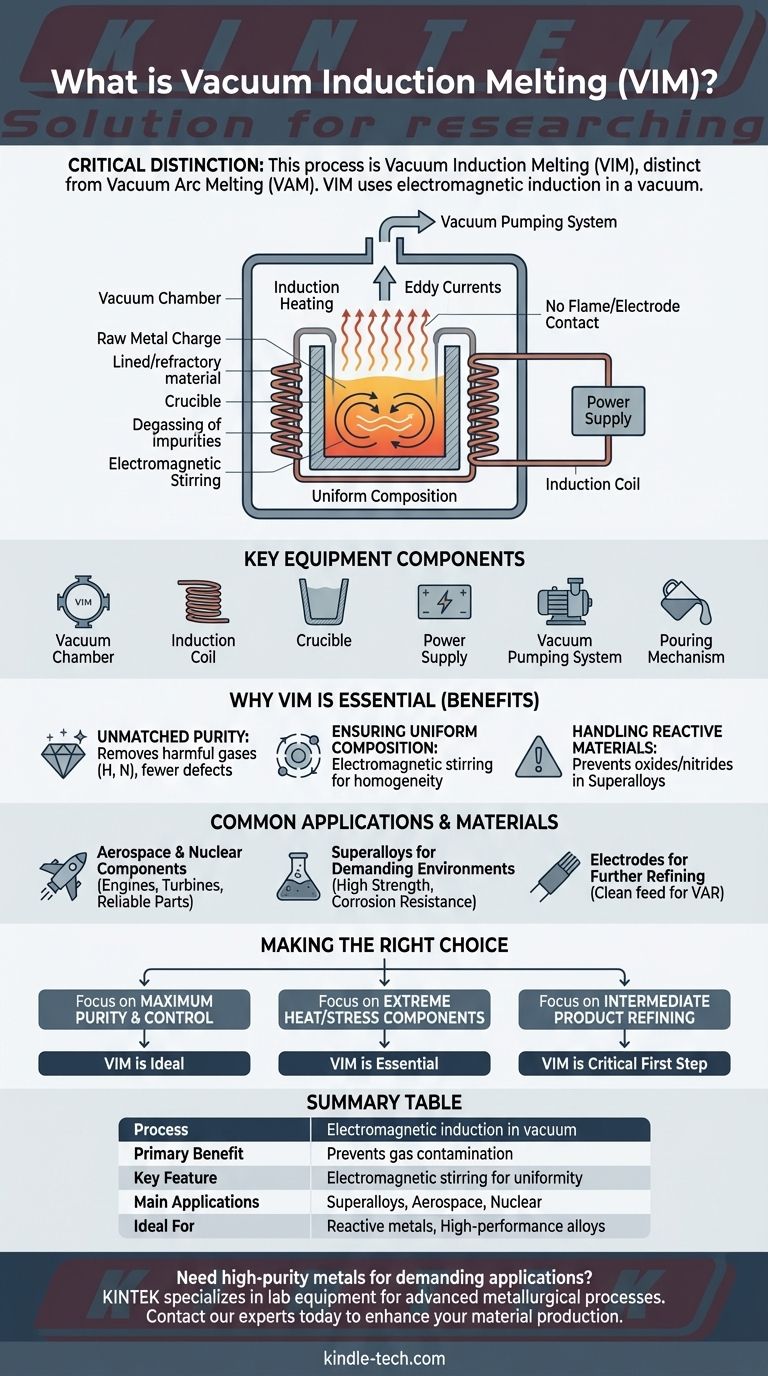

É fundamental distinguir entre dois processos com nomes semelhantes, mas distintos: Fusão a Arco a Vácuo (VAM) e Fusão por Indução a Vácuo (VIM). O processo detalhado aqui é a Fusão por Indução a Vácuo (VIM), uma técnica onde o metal é fundido dentro de uma câmara de vácuo usando indução eletromagnética, e não um arco elétrico. Este método é essencial para produzir ligas de alta pureza e alto desempenho que seriam contaminadas se fundidas ao ar livre.

O propósito fundamental da Fusão por Indução a Vácuo é fundir e refinar metais reativos e ligas especiais em um ambiente de vácuo controlado. Isso evita a contaminação por gases atmosféricos, remove impurezas dissolvidas e garante um produto final quimicamente uniforme e de alta qualidade.

Como Funciona a Fusão por Indução a Vácuo

O processo VIM é um método sofisticado que se baseia em princípios fundamentais de física e ciência dos materiais para alcançar seus resultados. Ele combina uma fonte de energia limpa com uma atmosfera controlada.

O Princípio Central: Aquecimento por Indução

O metal sólido bruto é colocado dentro de um cadinho, que é um recipiente revestido com um material refratário. Este cadinho é envolvido por uma potente bobina de indução.

Quando uma corrente alternada de alta frequência flui através da bobina, ela gera um forte campo magnético. Este campo induz correntes parasitas (eddy currents) elétricas poderosas dentro do próprio metal. A resistência elétrica natural do metal faz com que essas correntes gerem calor intenso, fundindo o material de dentro para fora, sem qualquer contato direto de chama ou eletrodo.

O Papel Crítico do Vácuo

Todo o processo ocorre dentro de uma câmara selada e hermética da qual o ar foi removido por um sistema de bombeamento de vácuo.

Este ambiente de vácuo é crucial porque muitas ligas avançadas, como as superligas, contêm elementos como titânio e alumínio que reagem facilmente com o oxigênio e o nitrogênio do ar. Fundi-los a vácuo previne a formação de óxidos e nitretos, que comprometeriam a integridade do material. O vácuo também ajuda a extrair impurezas gasosas dissolvidas do metal fundido.

Componentes Principais do Equipamento

Um forno VIM é um sistema complexo composto por várias partes integradas:

- Câmara de Vácuo: O vaso hermético que contém toda a operação de fusão.

- Bobina de Indução: A bobina de cobre refrigerada a água que gera o campo magnético.

- Cadinho: O recipiente revestido de refratário que contém a carga metálica.

- Fonte de Alimentação: Fornece a corrente de alta frequência para a bobina de indução.

- Sistema de Bombeamento de Vácuo: Remove o ar e outros gases da câmara.

- Mecanismo de Vazamento: Um sistema, frequentemente um mecanismo de inversão do cadinho, para despejar o metal fundido em moldes para fundição.

Por Que Este Processo é Essencial

VIM não é apenas um método de fusão; é um processo de refino usado quando as propriedades do material final são primordiais. Seus benefícios estão diretamente ligados ao ambiente controlado que ele cria.

Atingindo Pureza Incomparável

O ambiente de vácuo é altamente eficaz na desgaseificação do metal fundido. Isso remove gases dissolvidos prejudiciais como hidrogênio e nitrogênio, resultando em um produto final mais limpo e denso, com menos defeitos internos.

Garantindo Composição Uniforme

Uma vantagem significativa do aquecimento por indução é a agitação eletromagnética natural que ele cria no banho de metal fundido. Este movimento constante garante que todos os elementos de liga sejam distribuídos uniformemente, resultando em uma composição perfeitamente homogênea e propriedades do material previsíveis e consistentes.

Manuseio de Materiais Altamente Reativos

VIM é o processo preferido para fundir superligas (à base de níquel, cobalto ou ferro) e outros metais reativos. Esses materiais são a espinha dorsal de aplicações de alto desempenho e não podem ser produzidos com os padrões de qualidade exigidos usando técnicas de fusão ao ar.

Aplicações e Materiais Comuns

A alta qualidade dos produtos VIM os torna indispensáveis em indústrias onde a falha do material não é uma opção.

Superligas para Ambientes Exigentes

VIM é amplamente utilizado na produção de superligas que oferecem resistência excepcional e resistência à corrosão em temperaturas extremamente altas.

Componentes Aeroespaciais e Nucleares

Essas superligas e outros metais de alta pureza são fundidos em peças críticas para motores de aeronaves, turbinas a gás industriais e componentes para aplicações nucleares onde a confiabilidade é uma necessidade absoluta.

Eletrodos para Refino Adicional

VIM também é usado como uma etapa preliminar para produzir eletrodos sólidos grandes e de alta pureza. Esses eletrodos são então usados em processos de fusão secundária, como a Remelagem a Arco a Vácuo (VAR), para um refino ainda maior.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um processo como o VIM é impulsionada inteiramente pela qualidade e desempenho exigidos do material final.

- Se o seu foco principal é pureza máxima e controle químico preciso: VIM é a escolha ideal para eliminar a contaminação por gases e obter uma liga homogênea.

- Se o seu foco principal é fabricar componentes para calor ou estresse extremos: VIM é essencial para produzir as superligas necessárias para peças aeroespaciais, de defesa e de geração de energia.

- Se o seu foco principal é criar um produto intermediário para refino adicional: VIM é uma primeira etapa crítica na produção de eletrodos limpos para processos de fusão secundária.

Em última análise, a Fusão por Indução a Vácuo é uma tecnologia fundamental para a criação das ligas metálicas mais avançadas e confiáveis do mundo.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Processo | Fundir metal usando indução eletromagnética em uma câmara de vácuo |

| Benefício Principal | Previne a contaminação por gases atmosféricos (oxigênio, nitrogênio) |

| Característica Principal | A agitação eletromagnética garante composição uniforme da liga |

| Aplicações Principais | Superligas para aeroespacial, componentes nucleares, produção de eletrodos |

| Ideal Para | Metais reativos (titânio, alumínio) e ligas de alto desempenho |

Precisa de metais de alta pureza para aplicações exigentes? A KINTEK é especializada em equipamentos de laboratório e consumíveis para processos metalúrgicos avançados. Nossa experiência em tecnologia de fusão a vácuo pode ajudá-lo a alcançar a pureza e a consistência do material exigidas para aplicações aeroespaciais, nucleares e industriais de alto desempenho. Entre em contato com nossos especialistas hoje mesmo para discutir como nossas soluções podem aprimorar suas capacidades de produção de materiais.

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno de Fusão por Indução de Arco a Vácuo

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

As pessoas também perguntam

- O que é o método de indução a vácuo? Domine a Fusão de Metais de Alta Pureza para Ligas Avançadas

- Quais são as vantagens da fusão por indução? Alcance uma fusão de metal mais rápida, mais limpa e mais controlada

- Qual é a diferença entre fusão por indução e fusão por indução a vácuo? Escolhendo o Processo Certo para Pureza

- Qual é o princípio da fusão por indução a vácuo? Obtenha Metais de Ultra-Alta Pureza

- O que é VIM em metalurgia? Um Guia para Fusão por Indução a Vácuo para Ligas de Alto Desempenho