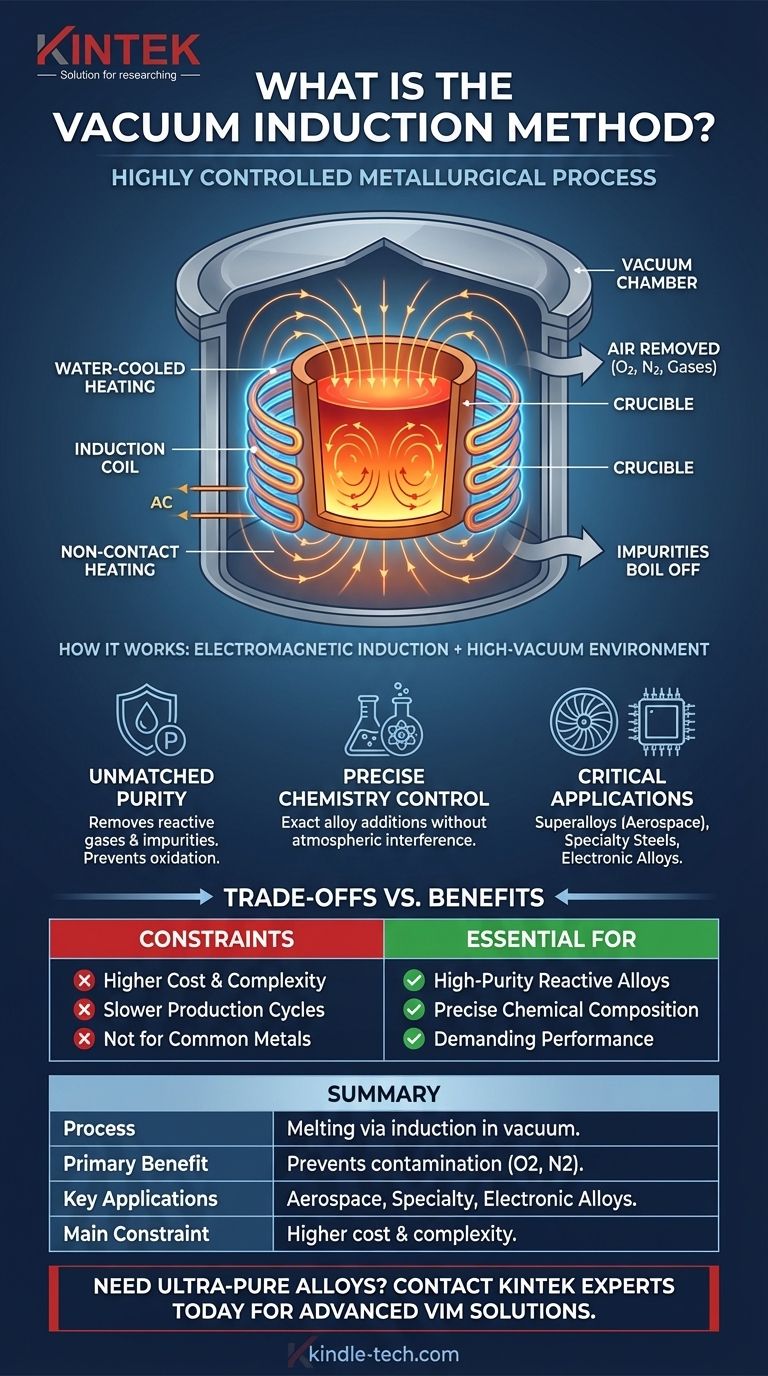

Em resumo, o método de indução a vácuo é um processo metalúrgico altamente controlado que funde metais e ligas usando indução eletromagnética dentro de uma câmara de vácuo. Esta combinação de aquecimento por indução e um ambiente a vácuo é crucial para produzir materiais extremamente puros e de alto desempenho, evitando que o metal fundido reaja com gases atmosféricos como oxigénio e nitrogénio.

O problema central que este método resolve é a contaminação. Muitas ligas avançadas são altamente reativas quando fundidas e seriam arruinadas pela exposição ao ar. Ao remover o ar, a fusão por indução a vácuo torna possível criar os materiais ultra-limpos e precisamente projetados necessários para as aplicações tecnológicas mais exigentes.

Como Funciona a Fusão por Indução a Vácuo: Os Princípios Fundamentais

O processo é uma solução elegante para um problema fundamental de química. Ele combina duas tecnologias chave — indução eletromagnética e sistemas de alto vácuo — para alcançar um resultado que é impossível num forno padrão.

O Papel da Indução Eletromagnética

O mecanismo de aquecimento é totalmente sem contacto. Uma corrente elétrica alternada é passada através de uma bobina de cobre arrefecida a água que envolve um cadinho contendo o metal.

Esta corrente gera um campo magnético poderoso e flutuante. O campo magnético, por sua vez, induz fortes correntes elétricas, conhecidas como correntes parasitas, diretamente dentro da carga metálica.

A resistência elétrica natural do metal faz com que estas correntes parasitas gerem um calor imenso, elevando rapidamente a temperatura da carga acima do seu ponto de fusão.

A Função Crítica do Vácuo

Simultaneamente, todo o processo ocorre dentro de uma câmara de aço selada e hermética da qual o ar foi bombeado.

Este ambiente de vácuo é a chave para o sucesso do método. Ele remove gases reativos, principalmente oxigénio e nitrogénio, que de outra forma se ligariam agressivamente ao metal quente e fundido.

Esta prevenção de oxidação e nitretação é essencial para manter a pureza e as propriedades pretendidas de metais reativos como o titânio e os elementos complexos dentro de superligas.

Componentes Chave do Forno

Um forno de fusão por indução a vácuo (VIM) consiste em três componentes primários trabalhando em conjunto:

- A Câmara de Vácuo: Um invólucro de aço robusto e hermético, frequentemente arrefecido a água, capaz de suportar o alto vácuo e o calor interno.

- A Bobina de Indução: Uma bobina de cobre arrefecida a água que gera o campo magnético para aquecimento.

- O Cadinho: Um recipiente revestido com refratário que se encaixa dentro da bobina de indução e contém a carga metálica. O revestimento refratário é escolhido para ser não reativo com a liga específica que está a ser fundida.

Porque Este Método é Essencial para Materiais Avançados

Os benefícios do método de indução a vácuo traduzem-se diretamente no desempenho do produto final. Não se trata apenas de fundir metal; trata-se de refiná-lo a um estado de pureza e composição quase perfeitas.

Pureza e Limpeza Inigualáveis

O vácuo ajuda ativamente a purificar a fusão. Ele remove gases dissolvidos prejudiciais como hidrogénio e nitrogénio do metal líquido.

Além disso, o ambiente de baixa pressão encoraja a "ebulição" de outros elementos e impurezas indesejadas que possuem altas pressões de vapor, deixando para trás uma liga final mais limpa e refinada.

Controlo Preciso sobre a Química da Liga

No ambiente de vácuo controlado, os metalurgistas têm uma visão desobstruída do banho fundido. Eles podem fazer adições altamente precisas de elementos de liga à fusão.

Como não há gases atmosféricos para interferir, essas adições incorporam-se totalmente e de forma previsível no metal fundido. Isso permite a criação de ligas com composições químicas precisas até centésimos de um por cento.

Aplicações em Indústrias Críticas

Este nível de qualidade é inegociável para indústrias onde a falha do material não é uma opção.

VIM é o padrão para a produção de superligas de alta temperatura para pás de turbinas de motores a jato, aços especiais para estruturas aeroespaciais e equipamentos de energia atómica, e ligas magnéticas e eletrónicas de alta pureza.

Compreendendo as Desvantagens

Embora poderoso, o método de indução a vácuo é um processo especializado com restrições específicas que o tornam inadequado para todas as aplicações.

Custo e Complexidade Mais Elevados

Construir e operar um forno VIM é significativamente mais complexo e caro do que um forno de fusão a ar padrão. Criar e manter um alto vácuo enquanto se gerem temperaturas extremas requer engenharia sofisticada e um consumo substancial de energia.

Ciclos de Produção Mais Lentos

O processo é inerentemente mais lento. É necessário tempo para bombear a câmara até o nível de vácuo exigido antes que a fusão possa começar, e a natureza controlada do processo frequentemente estende o tempo "de vazamento a vazamento" em comparação com a produção de aço em alto volume.

Não Ideal para Todos os Metais

Este método é excessivo para a produção de materiais comuns como aço estrutural ou ligas simples de alumínio, onde as impurezas mínimas da fusão a ar são aceitáveis e o custo é um fator primário. VIM é reservado para materiais onde a pureza máxima dita o desempenho.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar a fusão por indução a vácuo é impulsionada inteiramente pela qualidade e desempenho exigidos do material final.

- Se o seu foco principal é produzir ligas reativas de alta pureza (como titânio ou superligas): Este método é inegociável para prevenir a contaminação e alcançar as propriedades do material necessárias.

- Se o seu foco principal é a composição química precisa para aços especiais ou materiais magnéticos: O ambiente de vácuo controlado é essencial para uma liga exata, livre de reações secundárias indesejadas.

- Se o seu foco principal é a produção em massa de metais de grau padrão onde o custo é primordial: Técnicas de fusão a ar mais simples e económicas são a escolha apropriada.

Em última análise, a fusão por indução a vácuo é a tecnologia fundamental que permite a existência dos materiais mais avançados que moldam o nosso mundo moderno.

Tabela Resumo:

| Aspeto Chave | Descrição |

|---|---|

| Processo | Funde metais usando indução eletromagnética dentro de uma câmara de vácuo. |

| Benefício Primário | Previne a contaminação removendo gases reativos (oxigénio, nitrogénio). |

| Principais Aplicações | Superligas para aeroespacial, aços especiais, ligas eletrónicas de alta pureza. |

| Principal Restrição | Custo e complexidade mais elevados em comparação com fornos de fusão a ar padrão. |

Precisa produzir ligas ultra-puras e de alto desempenho? A KINTEK é especializada em equipamentos de laboratório avançados, incluindo sistemas de fusão por indução a vácuo, para ajudá-lo a alcançar uma composição química precisa e uma pureza de material inigualável para as suas aplicações mais exigentes. Contacte os nossos especialistas hoje para discutir como as nossas soluções podem atender às suas necessidades específicas de laboratório.

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Fusão por Indução de Arco a Vácuo

- Forno de Grafitação a Vácuo de Ultra-Alta Temperatura de Grafite

As pessoas também perguntam

- Qual é o princípio da fusão por indução a vácuo? Obtenha Metais de Ultra-Alta Pureza

- Quais são as vantagens da fusão por indução? Alcance uma fusão de metal mais rápida, mais limpa e mais controlada

- Qual é a diferença entre fusão por indução e fusão por indução a vácuo? Escolhendo o Processo Certo para Pureza

- Como a indução funciona no vácuo? Obtenha Fusão de Metais Ultra-Puros com VIM

- O que é VIM em metalurgia? Um Guia para Fusão por Indução a Vácuo para Ligas de Alto Desempenho