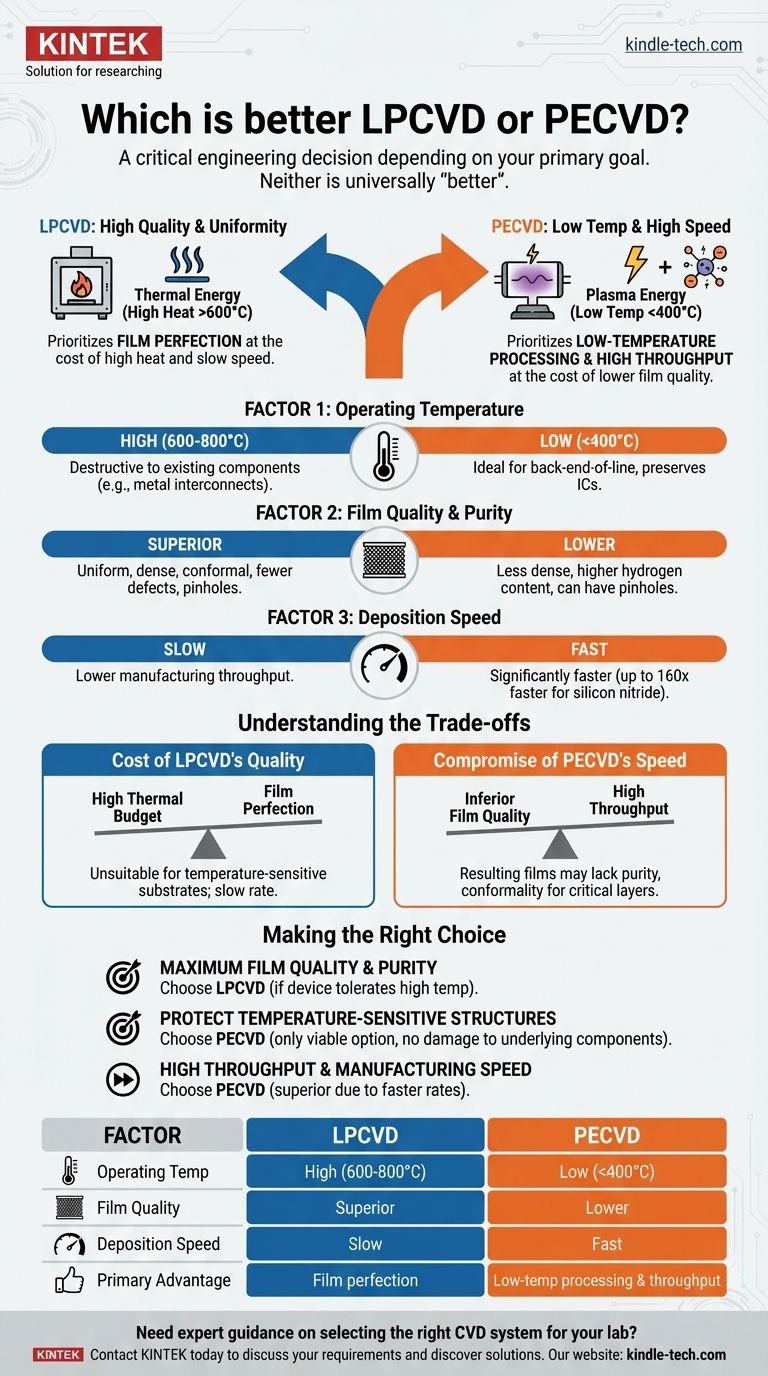

A resposta curta é que nenhum é universalmente "melhor". A escolha entre Deposição Química a Vapor de Baixa Pressão (LPCVD) e Deposição Química a Vapor Aprimorada por Plasma (PECVD) é uma decisão de engenharia crítica que depende inteiramente do seu objetivo principal. O LPCVD é escolhido pela sua qualidade e uniformidade de filme superiores, enquanto o PECVD é selecionado pela sua baixa temperatura de processamento e alta velocidade de deposição.

A decisão central gira em torno de uma troca fundamental: o LPCVD prioriza a perfeição do filme ao custo de alto calor e baixa velocidade, enquanto o PECVD prioriza o processamento em baixa temperatura e alta produtividade ao custo de menor qualidade do filme.

A Diferença Fundamental: Energia Térmica vs. Plasma

Para entender as trocas, você deve primeiro entender como cada processo fornece a energia necessária para a reação química que cria o filme.

Como o LPCVD Funciona: Alto Calor para Alta Qualidade

O LPCVD depende exclusivamente da energia térmica para impulsionar a reação de deposição. Precursores gasosos são introduzidos em um forno de alta temperatura (muitas vezes acima de 600°C), onde o calor os faz reagir e depositar um filme sólido no substrato.

Este ambiente de alta temperatura e baixa pressão resulta em filmes altamente uniformes, densos e conformes, com muito poucos defeitos.

Como o PECVD Funciona: Plasma como Catalisador

O PECVD usa um campo elétrico para gerar um plasma, que é um gás energizado. Este plasma fornece a maior parte da energia necessária para quebrar os gases precursores e impulsionar a reação.

Como o plasma fornece a energia, o próprio substrato pode ser mantido a uma temperatura muito mais baixa (tipicamente abaixo de 400°C). Esta é a vantagem mais importante do processo PECVD.

Comparando os Principais Resultados do Processo

A diferença nas fontes de energia leva a resultados marcadamente diferentes em temperatura, qualidade e velocidade.

Fator 1: Temperatura de Operação

O LPCVD opera em altas temperaturas, frequentemente na faixa de 600-800°C. Este alto orçamento térmico pode ser destrutivo para componentes já fabricados em uma bolacha, como interconexões metálicas ou perfis de dopagem específicos.

O PECVD opera em baixas temperaturas, frequentemente abaixo de 400°C. Isso o torna ideal para estágios posteriores da fabricação (processos de back-end-of-line) onde a preservação do circuito integrado existente é primordial.

Fator 2: Qualidade e Pureza do Filme

O LPCVD é o claro vencedor em qualidade de filme. Os filmes são mais uniformes, têm menos defeitos e furos, e oferecem cobertura de degrau superior sobre topografias de dispositivos complexos.

Os filmes PECVD são geralmente de qualidade inferior. Eles tendem a ser menos densos, ter maior teor de hidrogênio residual dos gases precursores e podem sofrer de furos. Isso pode impactar suas propriedades elétricas e estabilidade a longo prazo.

Fator 3: Velocidade de Deposição

O PECVD é significativamente mais rápido que o LPCVD. A reação aprimorada por plasma é muito mais eficiente na conversão de gás em filme sólido.

Por exemplo, ao depositar nitreto de silício, um processo PECVD pode ser mais de 160 vezes mais rápido do que um processo LPCVD comparável. Isso tem implicações massivas para a produtividade da fabricação.

Entendendo as Trocas

A escolha entre esses métodos exige o reconhecimento de seus compromissos inerentes.

O Custo da Qualidade do LPCVD

A principal desvantagem do LPCVD é seu alto orçamento térmico. Ele não pode ser usado em substratos ou dispositivos que não suportam altas temperaturas. Sua baixa taxa de deposição também o torna menos adequado para aplicações que exigem filmes muito espessos ou alta produtividade.

O Compromisso da Velocidade do PECVD

A principal desvantagem do PECVD é sua qualidade de filme inferior. Os filmes resultantes podem não ser adequados para aplicações que exigem alta pureza, baixo estresse, excelente isolamento ou conformidade perfeita, como dielétricos de porta ou camadas críticas de passivação.

Fazendo a Escolha Certa para o Seu Objetivo

Selecione seu método de deposição com base no que você está tentando alcançar.

- Se o seu foco principal é a máxima qualidade, pureza e conformidade do filme: LPCVD é a escolha correta, desde que seu dispositivo possa tolerar a alta temperatura de processamento.

- Se o seu foco principal é proteger estruturas sensíveis à temperatura: PECVD é a única opção viável, pois seu baixo orçamento térmico não danificará os componentes subjacentes.

- Se o seu foco principal é alta produtividade e velocidade de fabricação: PECVD é a escolha superior devido às suas taxas de deposição dramaticamente mais rápidas.

Ao entender essa troca fundamental entre qualidade e temperatura, você pode selecionar o método de deposição que se alinha perfeitamente com seus requisitos de engenharia específicos.

Tabela Resumo:

| Fator | LPCVD | PECVD |

|---|---|---|

| Temperatura de Operação | Alta (600-800°C) | Baixa (<400°C) |

| Qualidade do Filme | Superior (uniforme, denso, conforme) | Inferior (menos denso, maior teor de hidrogênio) |

| Velocidade de Deposição | Lenta | Rápida (até 160x mais rápida) |

| Vantagem Principal | Perfeição do filme | Processamento em baixa temperatura e produtividade |

Precisa de orientação especializada na seleção do sistema CVD certo para o seu laboratório?

Na KINTEK, somos especializados no fornecimento de equipamentos e consumíveis de laboratório de alta qualidade para todas as suas necessidades de deposição. Quer você precise da qualidade de filme superior do LPCVD ou das capacidades de baixa temperatura do PECVD, nossa equipe pode ajudá-lo a escolher a solução perfeita para sua aplicação e orçamento específicos.

Entre em contato com nossos especialistas hoje para discutir suas necessidades e descobrir como a KINTEK pode aprimorar as capacidades e a eficiência do seu laboratório!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno de Grafitação Contínua a Vácuo de Grafite

As pessoas também perguntam

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD