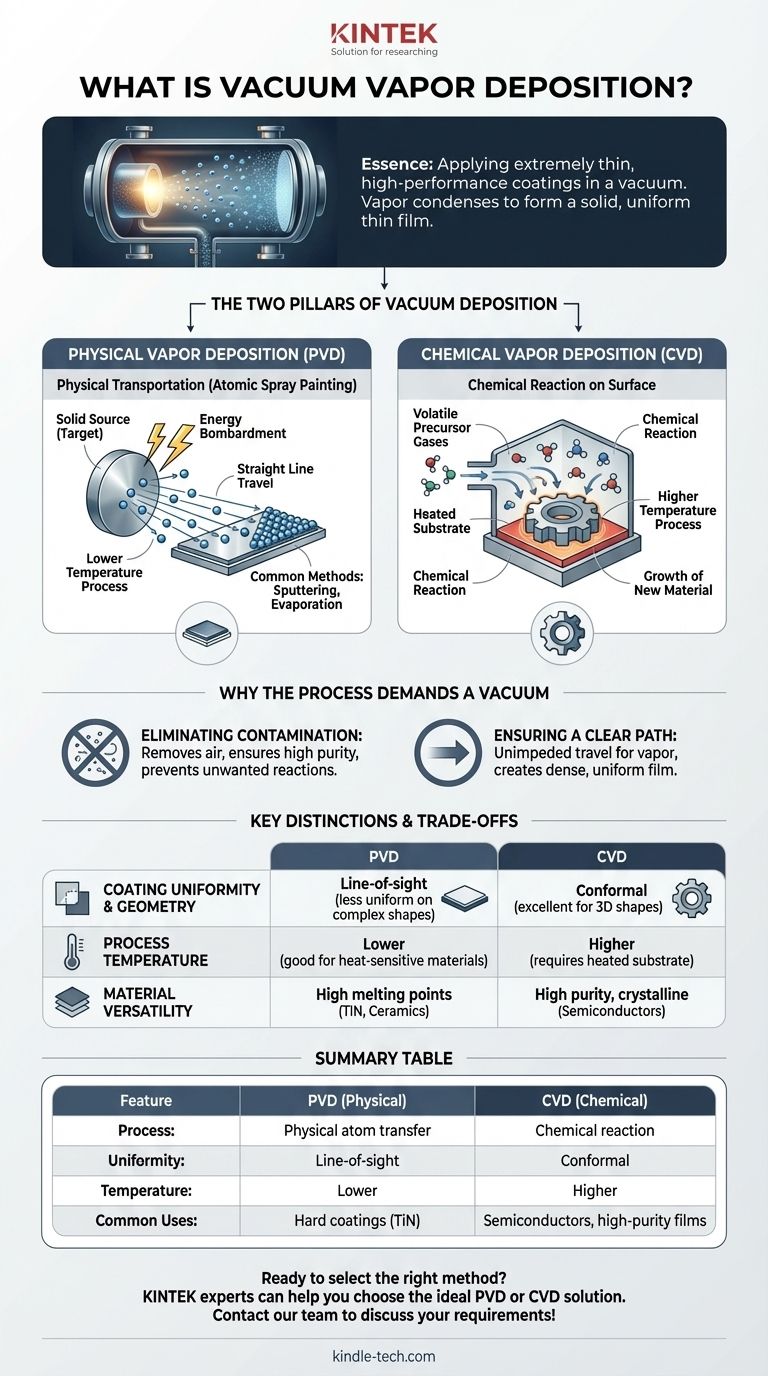

Em essência, a deposição de vapor a vácuo é uma família de processos de alta tecnologia usados para aplicar revestimentos extremamente finos e de alto desempenho a uma superfície. Esses processos ocorrem dentro de uma câmara de vácuo, onde um material de revestimento é convertido em vapor. Esse vapor então viaja e se condensa no objeto que está sendo revestido, formando uma película fina sólida e uniforme.

A distinção crítica a ser compreendida não é o vácuo em si, mas como o revestimento é criado. Os dois métodos principais, Deposição Física de Vapor (PVD) e Deposição Química de Vapor (CVD), alcançam o mesmo objetivo por meio de mecanismos fundamentalmente diferentes.

Os Dois Pilares da Deposição a Vácuo

Em sua essência, a deposição a vácuo é dividida em duas categorias principais. A escolha entre elas depende inteiramente do material de revestimento desejado, das propriedades do objeto a ser revestido (o substrato) e da aplicação final.

Deposição Física de Vapor (PVD)

PVD é um processo de transporte físico. Pense nisso como uma forma de pintura em spray em nível atômico.

Um material de fonte sólida, conhecido como alvo, é bombardeado com energia dentro do vácuo. Essa energia desloca fisicamente os átomos do alvo, transformando-os em vapor.

Esse vapor de material de fonte pura então viaja em linha reta através do vácuo e se condensa no substrato, construindo a película fina átomo por átomo. Os métodos PVD comuns incluem pulverização catódica e evaporação.

Deposição Química de Vapor (CVD)

CVD é um processo de reação química. Em vez de mover fisicamente os átomos, ele faz crescer um novo material diretamente na superfície do substrato.

Nesse método, um ou mais gases precursores voláteis são introduzidos na câmara de vácuo. Quando esses gases entram em contato com o substrato aquecido, uma reação química é desencadeada.

Essa reação faz com que um novo material sólido se forme e se deposite no substrato. Os subprodutos da reação são então bombeados para fora da câmara.

Por Que o Processo Exige Vácuo

O vácuo não é apenas um recipiente; é uma parte essencial e ativa do processo de deposição. Sem ele, esses revestimentos avançados seriam impossíveis de criar.

Eliminando a Contaminação

Um vácuo remove o ar e outras partículas indesejadas da câmara. Isso garante que o revestimento que está sendo depositado seja excepcionalmente puro e não reaja com moléculas perdidas como oxigênio ou nitrogênio, o que comprometeria sua qualidade.

Garantindo um Caminho Livre

Em um vácuo, as partículas de revestimento vaporizadas podem viajar da fonte para o substrato sem colidir com as moléculas de ar. Esse caminho direto e desimpedido é crucial para criar uma película densa, bem aderida e uniforme.

Distinções Chave e Compromissos

Embora PVD e CVD produzam películas finas, seus diferentes mecanismos levam a importantes compromissos na aplicação.

Uniformidade e Geometria do Revestimento

Os gases CVD podem fluir em torno de formas complexas e tridimensionais, resultando em um revestimento altamente uniforme (conforme) mesmo em superfícies intrincadas.

O PVD é em grande parte um processo de "linha de visão". Áreas que não estão diretamente voltadas para o alvo da fonte receberão pouco ou nenhum revestimento, tornando-o mais adequado para superfícies mais planas.

Temperatura do Processo

O CVD geralmente requer que o substrato seja aquecido a altas temperaturas para desencadear a reação química necessária. Isso pode limitar os tipos de materiais que podem ser revestidos sem serem danificados.

O PVD pode frequentemente ser realizado em temperaturas muito mais baixas, tornando-o compatível com uma gama mais ampla de materiais, incluindo plásticos e ligas sensíveis ao calor.

Versatilidade do Material

O PVD é excepcionalmente bom para depositar materiais com pontos de fusão muito altos, como titânio, cromo e várias cerâmicas, que são difíceis de vaporizar por outros meios.

O CVD se destaca na criação de materiais cristalinos altamente puros, incluindo aqueles usados na indústria de semicondutores, como nitreto de silício e dióxido de silício.

Como Aplicar Isso ao Seu Objetivo

Sua escolha entre os métodos de deposição é ditada pelos requisitos específicos do seu produto final.

- Se o seu foco principal é revestir uma forma 3D complexa uniformemente: Considere o CVD, pois os precursores gasosos podem se conformar a superfícies intrincadas onde o PVD não pode.

- Se o seu foco principal é aplicar um revestimento duro e resistente ao desgaste em ferramentas ou componentes em baixas temperaturas: O PVD é a escolha padrão da indústria para materiais como nitreto de titânio (TiN).

- Se o seu foco principal é o crescimento de um composto químico altamente puro e específico para eletrônicos: O CVD é o processo fundamental para a fabricação moderna de semicondutores.

- Se você está substituindo a galvanoplastia tradicional por razões ambientais: Tanto PVD quanto CVD são excelentes alternativas de 'processo seco' para métodos de galvanoplastia úmida como cromo e cádmio.

Em última análise, a seleção da técnica correta de deposição a vácuo requer a correspondência das propriedades específicas do processo com o desempenho desejado do produto final.

Tabela Resumo:

| Característica | PVD (Deposição Física de Vapor) | CVD (Deposição Química de Vapor) |

|---|---|---|

| Processo | Transferência física de átomos | Reação química no substrato |

| Uniformidade | Linha de visão (menos uniforme em formas complexas) | Conforme (excelente para formas 3D) |

| Temperatura | Mais baixa (bom para materiais sensíveis ao calor) | Mais alta (requer substrato aquecido) |

| Usos Comuns | Revestimentos duros (TiN), resistência ao desgaste | Semicondutores, filmes cristalinos de alta pureza |

Pronto para selecionar o método de deposição certo para sua aplicação? A KINTEK é especializada em equipamentos de laboratório e consumíveis para todas as suas necessidades de deposição a vácuo. Nossos especialistas podem ajudá-lo a escolher a solução PVD ou CVD ideal para melhorar o desempenho, a durabilidade e a eficiência do seu produto. Entre em contato com nossa equipe hoje para discutir os requisitos do seu projeto!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Como o plasma é gerado no PECVD? Uma Análise Detalhada do Processo

- Qual a diferença entre CVD Térmico e PECVD? Escolha o Método Certo de Deposição de Filmes Finos

- Qual é o gás precursor no PECVD? A chave para a deposição de filmes finos a baixa temperatura

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Por que o PECVD é melhor que o CVD? Obtenha Deposição Superior de Filmes Finos em Baixa Temperatura