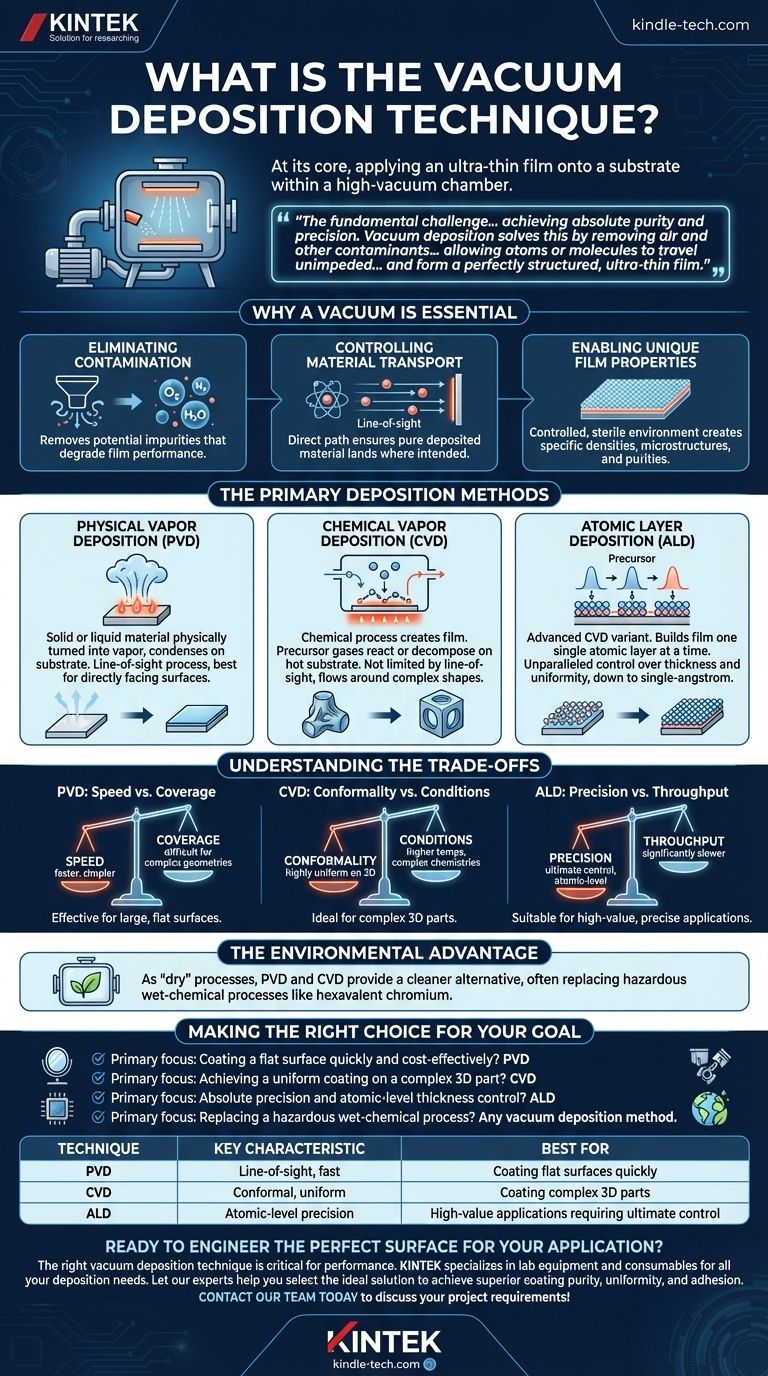

Em sua essência, a deposição a vácuo é uma família de processos usados para aplicar um filme ultrafino de material em uma superfície, conhecida como substrato. Tudo isso é feito dentro de uma câmara de alto vácuo, que é a chave para toda a técnica. O objetivo é construir uma nova camada superficial, às vezes com apenas alguns átomos de espessura, com propriedades ópticas, elétricas ou mecânicas específicas que o substrato original não possui.

O desafio fundamental na criação de revestimentos de alto desempenho é alcançar pureza e precisão absolutas. A deposição a vácuo resolve isso removendo o ar e outros contaminantes do ambiente, permitindo que átomos ou moléculas viajem desimpedidos de uma fonte para um alvo e formem um filme ultrafino com estrutura perfeita.

Por que o Vácuo é Essencial

Criar um vácuo não é uma etapa incidental; é a característica definidora do processo. O ambiente de baixa pressão é fundamental por várias razões.

Eliminação de Contaminação

O ar ao nosso redor está cheio de partículas como oxigênio, nitrogênio e vapor de água. Se essas partículas estivessem presentes durante a deposição, elas ficariam embutidas no filme fino, criando impurezas que degradam seu desempenho. Um vácuo remove esses potenciais contaminantes.

Controle do Transporte de Material

No vácuo, os átomos e moléculas do material de origem podem viajar em linha reta até o substrato sem colidir com moléculas de ar. Esse caminho direto, conhecido como viagem de "linha de visão", é crucial para garantir que o material depositado seja puro e caia onde pretendido.

Possibilitando Propriedades Únicas do Filme

O ambiente controlado e estéril de um vácuo permite a criação de estruturas de filme com densidades, microestruturas e purezas específicas que seriam impossíveis de alcançar ao ar livre.

Os Principais Métodos de Deposição

Embora existam muitas técnicas específicas, elas geralmente se enquadram em duas famílias principais: Deposição Física de Vapor (PVD) e Deposição Química de Vapor (CVD).

Deposição Física de Vapor (PVD)

PVD é um processo onde um material sólido ou líquido é fisicamente transformado em vapor, que então se condensa no substrato como um filme fino. Pense nisso como ferver água e observar o vapor se condensar em uma superfície fria, mas com metais ou cerâmicas sólidas. Isso é frequentemente feito aquecendo o material ou bombardeando-o com íons.

O PVD é fundamentalmente um processo de linha de visão, o que significa que funciona melhor em superfícies que estão diretamente voltadas para a fonte do material.

Deposição Química de Vapor (CVD)

CVD usa um processo químico para criar o filme. Gases precursores são introduzidos na câmara de vácuo, onde reagem ou se decompõem na superfície quente do substrato, deixando para trás o material desejado como um filme sólido.

Ao contrário do PVD, o CVD não é limitado pela linha de visão. Os gases podem fluir ao redor de formas complexas, resultando em um revestimento altamente conforme que cobre todas as superfícies de um objeto tridimensional uniformemente.

Deposição de Camada Atômica (ALD)

ALD é uma variante mais avançada e precisa do CVD. Ela constrói o filme uma única camada atômica de cada vez, introduzindo gases precursores em pulsos separados e sequenciais. Isso permite um controle incomparável sobre a espessura e uniformidade do filme, até o nível de um único angstrom.

Entendendo as Compensações

A escolha entre PVD, CVD e ALD é uma questão de compensações de engenharia entre velocidade, cobertura e precisão.

PVD: Velocidade vs. Cobertura

Os processos PVD são geralmente mais rápidos e muitas vezes mais simples do que o CVD, tornando-os altamente eficazes para revestir superfícies grandes e relativamente planas. No entanto, sua natureza de linha de visão torna difícil revestir uniformemente geometrias complexas com reentrâncias ou superfícies ocultas.

CVD: Conformidade vs. Condições

A força do CVD é sua capacidade de criar revestimentos altamente uniformes e conformes em peças 3D complexas. A desvantagem é que muitas vezes requer temperaturas de substrato mais altas e envolve químicas e gases precursores mais complexos do que o PVD.

ALD: Precisão vs. Vazão

ALD oferece o nível máximo de controle, produzindo filmes perfeitamente uniformes e conformes com precisão atômica. Essa precisão tem o custo da velocidade; ALD é um processo significativamente mais lento, tornando-o mais adequado para aplicações de alto valor, como microeletrônica, onde o controle absoluto é inegociável.

A Vantagem Ambiental

Um grande impulsionador para a adoção da deposição a vácuo é a preocupação ambiental. Como processos "secos", PVD e CVD fornecem uma alternativa mais limpa à galvanoplastia química úmida tradicional, muitas vezes substituindo materiais perigosos como cromo hexavalente e cádmio.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da técnica correta depende inteiramente dos requisitos funcionais do produto final.

- Se seu foco principal é revestir uma superfície plana de forma rápida e econômica: PVD é frequentemente a escolha superior para aplicações como espelhos ópticos ou filmes de barreira em filmes poliméricos.

- Se seu foco principal é obter um revestimento uniforme em uma peça 3D complexa: CVD é a melhor abordagem para componentes como peças de motor ou ferramentas de corte.

- Se seu foco principal é precisão absoluta e controle de espessura em nível atômico: ALD é o método necessário para dispositivos semicondutores avançados e nanoestruturas.

- Se seu foco principal é substituir um processo químico úmido perigoso: Qualquer método de deposição a vácuo oferece uma vantagem ambiental e de segurança significativa como tecnologia 'seca'.

Ao entender esses princípios centrais, você pode selecionar efetivamente a tecnologia ideal para projetar superfícies com exatamente as propriedades de que você precisa.

Tabela de Resumo:

| Técnica | Característica Principal | Melhor Para |

|---|---|---|

| PVD | Linha de visão, rápido | Revestir superfícies planas rapidamente |

| CVD | Conforme, uniforme | Revestir peças 3D complexas |

| ALD | Precisão em nível atômico | Aplicações de alto valor que exigem controle máximo |

Pronto para projetar a superfície perfeita para sua aplicação? A técnica de deposição a vácuo correta é fundamental para o desempenho. A KINTEK é especializada em equipamentos de laboratório e consumíveis para todas as suas necessidades de deposição, desde pesquisa até produção. Deixe que nossos especialistas o ajudem a selecionar a solução ideal para alcançar pureza, uniformidade e adesão de revestimento superiores. Entre em contato com nossa equipe hoje para discutir os requisitos do seu projeto!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Quais são as etapas do processo CVD? Um Guia para a Deposição de Filmes Finos de Precisão

- O que é PECVD em semicondutores? Habilitando a Deposição de Filmes Finos em Baixa Temperatura para CIs

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Que cor têm os diamantes CVD? Compreendendo o Processo do Tom Castanho à Beleza Incolor