A unidade padrão para a taxa de deposição é uma medida de espessura por unidade de tempo. É mais comumente expressa em Angstroms por minuto (Å/min) ou nanômetros por minuto (nm/min), particularmente em campos como a fabricação de semicondutores e a pesquisa em ciência dos materiais, onde a precisão em nível atômico é necessária.

A taxa de deposição é mais do que apenas uma medição; é um parâmetro de processo crítico que quantifica a velocidade de crescimento do filme. Entender suas unidades é o primeiro passo para controlar a espessura, qualidade e as propriedades finais de qualquer material depositado.

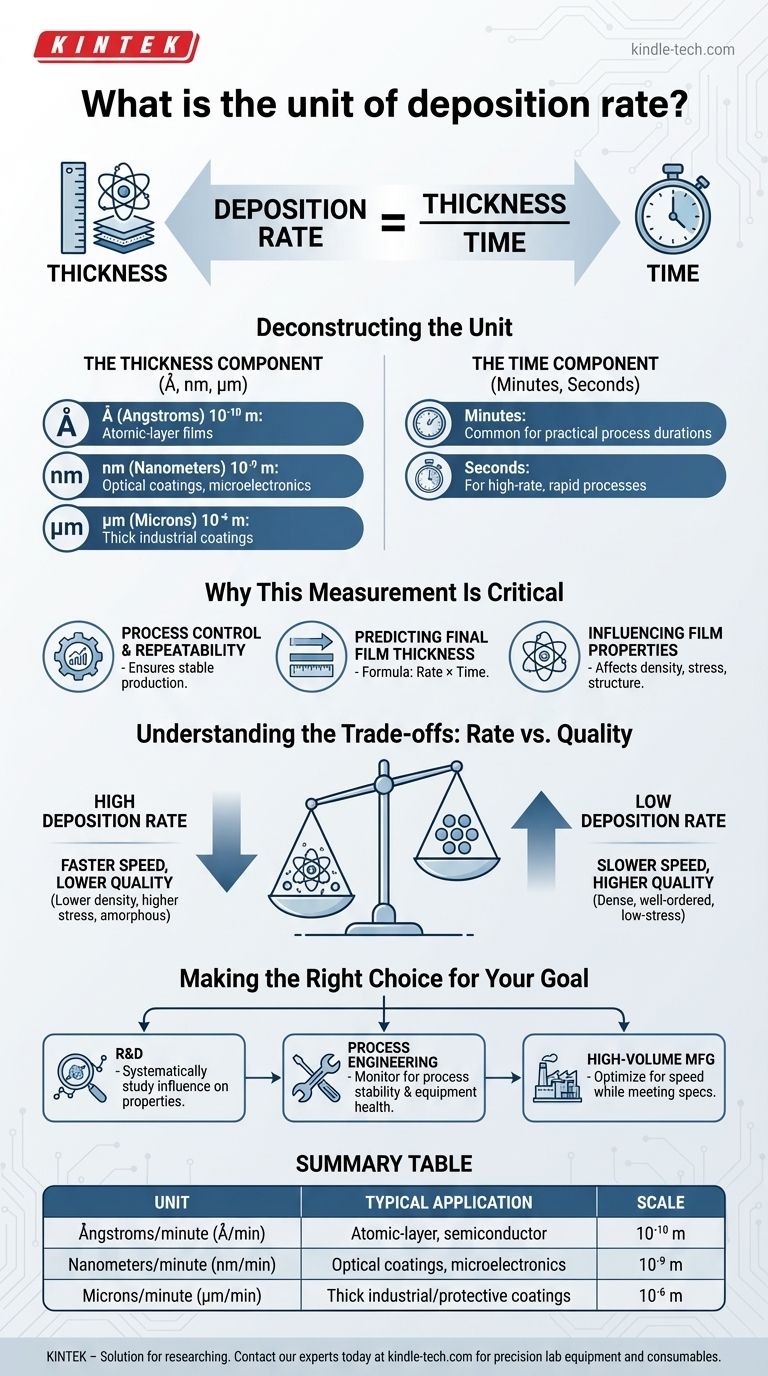

Desvendando a Unidade: Espessura Sobre Tempo

Em sua essência, a unidade para a taxa de deposição é fundamentalmente simples: uma unidade de comprimento (ou espessura) dividida por uma unidade de tempo. As unidades específicas escolhidas dependem do contexto do processo e da precisão exigida.

O Componente de Espessura (Å, nm, µm)

A escolha da unidade de espessura reflete a escala do filme que está sendo criado.

- Angstroms (Å): Um Angstrom é 0,1 nanômetros, ou 10⁻¹⁰ metros. Esta unidade é usada ao discutir filmes com apenas algumas camadas atômicas de espessura, comum em pesquisa avançada e fabricação de semicondutores.

- Nanômetros (nm): Um nanômetro é 10⁻⁹ metros. É a unidade mais comum em aplicações de filmes finos, como revestimentos ópticos e microeletrônica.

- Mícrons (µm): Um mícron (ou micrômetro) é 10⁻⁶ metros. Esta unidade maior é tipicamente reservada para revestimentos industriais mais espessos, como camadas protetoras ou metalização para embalagens.

O Componente de Tempo (Minutos ou Segundos)

O componente de tempo é geralmente escolhido por conveniência prática durante a execução da deposição.

- Minutos: Esta é a unidade mais comum porque muitos processos de deposição levam vários minutos a horas para serem concluídos. Uma taxa por minuto fornece um número prático e facilmente compreensível.

- Segundos: Para processos de taxa muito alta ou deposições muito curtas, uma taxa medida em nanômetros por segundo (nm/s) pode ser mais apropriada para capturar mudanças rápidas.

Por Que Esta Medição é Crítica

Compreender a taxa de deposição é essencial para alcançar resultados confiáveis e repetíveis. É uma das variáveis mais importantes em qualquer processo de deposição de filme fino.

Controle de Processo e Repetibilidade

Ao monitorar a taxa de deposição em tempo real com instrumentos como um microbalança de cristal de quartzo (QCM), os engenheiros podem garantir que um processo seja estável e repetível de uma execução para a próxima.

Previsão da Espessura Final do Filme

A relação é direta: Espessura Final = Taxa de Deposição × Tempo. Esta fórmula simples permite que os operadores controlem com precisão a espessura final de um filme gerenciando a duração da deposição.

Influência nas Propriedades do Filme

A velocidade com que os átomos chegam a uma superfície impacta diretamente como eles se organizam. Portanto, a taxa de deposição é uma alavanca poderosa para influenciar as propriedades finais do material de um filme, como densidade, estresse interno e estrutura cristalina.

Compreendendo os Compromissos: Taxa vs. Qualidade

Escolher uma taxa de deposição não se trata apenas de ir o mais rápido possível. Envolve um compromisso crítico entre a velocidade de fabricação e a qualidade do filme resultante.

O Impacto de Altas Taxas de Deposição

Uma alta taxa de deposição aumenta o rendimento de fabricação, o que é crucial para a produção comercial. No entanto, pode levar a filmes com menor densidade, maior estresse interno e uma estrutura mais desordenada (amorfa), pois os átomos têm menos tempo para se acomodar em posições energéticas ideais.

Os Benefícios de Baixas Taxas de Deposição

Taxas de deposição mais lentas geralmente produzem filmes de maior qualidade. Os átomos que chegam têm mais tempo e mobilidade superficial para formar camadas densas, bem ordenadas e de baixo estresse. Isso é frequentemente necessário para aplicações de alto desempenho, como óptica de precisão ou eletrônica avançada.

Fazendo a Escolha Certa para o Seu Objetivo

A taxa de deposição "correta" depende inteiramente da sua aplicação. Seu objetivo determina como você deve interpretar e usar este parâmetro crítico.

- Se o seu foco principal for pesquisa e desenvolvimento: Trate a taxa de deposição como uma variável independente chave para estudar sistematicamente sua influência em propriedades do filme, como cristalinidade, estresse e estequiometria.

- Se o seu foco principal for engenharia de processo: Monitore a taxa de deposição como o indicador em tempo real mais importante da estabilidade do processo e da saúde do equipamento.

- Se o seu foco principal for fabricação de alto volume: Otimize para a maior taxa de deposição possível que ainda atenda de forma confiável às especificações mínimas de qualidade, uniformidade e desempenho do filme.

Em última análise, dominar a taxa de deposição é traduzir uma simples medição de velocidade em controle preciso sobre a estrutura e função do seu material final.

Tabela Resumo:

| Unidade | Aplicação Típica | Escala |

|---|---|---|

| Angstroms/minuto (Å/min) | Filmes de camada atômica, fabricação de semicondutores | 10⁻¹⁰ metros |

| Nanômetros/minuto (nm/min) | Revestimentos ópticos, microeletrônica (mais comum) | 10⁻⁹ metros |

| Mícrons/minuto (µm/min) | Revestimentos industriais/protetores espessos | 10⁻⁶ metros |

Precisa de controle preciso sobre seu processo de deposição? A taxa de deposição correta é fundamental para alcançar a espessura, qualidade e uniformidade do filme que sua aplicação exige. Na KINTEK, nos especializamos em fornecer o equipamento de laboratório e consumíveis — desde monitores de cristal de quartzo até sistemas de deposição — que ajudam pesquisadores e engenheiros a dominar este parâmetro crítico. Se você está em P&D ou fabricação de alto volume, nossas soluções são projetadas para garantir a estabilidade e repetibilidade do processo. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar suas necessidades específicas de laboratório e ajudá-lo a otimizar seus resultados de deposição de filme fino.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular Laboratorial

As pessoas também perguntam

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Como o PECVD difere do CVD? Desbloqueando a Deposição de Filmes Finos em Baixa Temperatura

- Qual é o gás precursor no PECVD? A chave para a deposição de filmes finos a baixa temperatura

- Qual é a diferença entre CVD e PECVD? Escolha o Método de Deposição de Filme Fino Correto

- Quais são os exemplos do método CVD? Descubra as Aplicações Versáteis da Deposição Química de Vapor