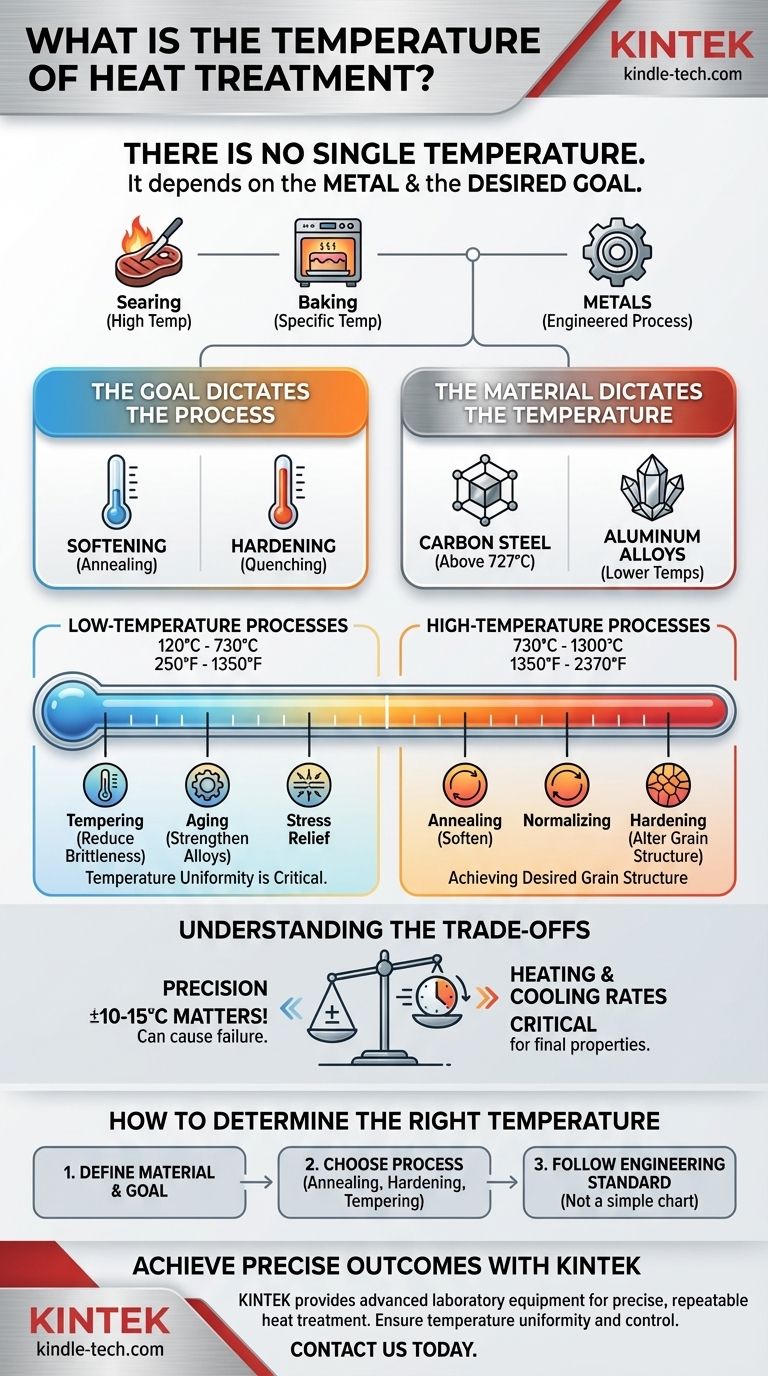

Não existe uma única temperatura para o tratamento térmico. A temperatura correta depende inteiramente do metal específico que está sendo tratado e das propriedades finais desejadas, como dureza, maciez ou alívio de tensões internas.

Por exemplo, muitos processos comuns de vácuo de baixa temperatura operam entre 175°C e 730°C (350-1350°F), mas isso representa apenas uma categoria de tratamento térmico.

O princípio central do tratamento térmico não é atingir um número mágico. É um processo preciso e projetado onde a temperatura, o tempo e a taxa de resfriamento são todos cuidadosamente controlados para alterar intencionalmente a microestrutura interna de um metal para atingir um objetivo de engenharia específico.

Por que não existe uma única temperatura de 'tratamento térmico'

Perguntar qual é "a" temperatura do tratamento térmico é como perguntar qual é "a" temperatura da culinária. Selar um bife e assar um bolo são ambos "cozinhar", mas exigem temperaturas e métodos muito diferentes para atingir o resultado desejado. O mesmo acontece com os metais.

O Objetivo Ditata o Processo

O propósito do tratamento determina a temperatura necessária. Um processo projetado para amolecer um metal (recozimento) usará um perfil de temperatura muito diferente de um projetado para torná-lo extremamente duro (têmpera e revenimento).

O Material Ditata a Temperatura

Cada liga metálica possui temperaturas críticas únicas nas quais sua estrutura cristalina interna se transforma. Para o aço carbono, essas mudanças críticas ocorrem acima de 727°C (1340°F), enquanto as ligas de alumínio são tratadas em temperaturas muito mais baixas. O processo deve ser adaptado à metalurgia específica do material.

Faixas de Temperatura Comuns e Seus Propósitos

Embora não haja uma única temperatura, podemos agrupar os processos em faixas gerais para entender sua função.

Processos de Baixa Temperatura (aprox. 120°C - 730°C)

Esta faixa, frequentemente realizada em fornos a vácuo, é usada principalmente para modificar propriedades após um tratamento de endurecimento primário ou para alívio de tensões.

Os processos incluem o revenimento, que reduz a fragilidade em aços endurecidos, e o envelhecimento, que fortalece certas ligas de alumínio ou especiais. A excelente uniformidade de temperatura em fornos modernos é crítica para que esses processos garantam propriedades consistentes em todo o componente.

Processos de Alta Temperatura (aprox. 730°C - 1300°C)

Esta faixa é onde a estrutura cristalina fundamental dos aços é alterada.

Processos como recozimento, normalização e endurecimento exigem o aquecimento do aço acima de seu ponto crítico de transformação para atingir a estrutura de grão desejada antes de resfriá-lo de maneira controlada.

Compreendendo as Compensações

Escolher a temperatura certa é um ato de equilíbrio. Um pequeno desvio pode levar a um componente com falha.

Precisão vs. Resultado

Uma diferença de apenas 10-15 graus pode ser a diferença entre uma peça perfeitamente endurecida e uma que é muito frágil ou muito macia. É por isso que o controle preciso e a uniformidade de temperatura em toda a peça são inegociáveis no tratamento térmico profissional.

Taxas de Aquecimento e Resfriamento Importam

A temperatura máxima é apenas uma parte da equação. A velocidade com que você aquece o metal (taxa de aquecimento) e, mais importante, a velocidade com que você o resfria (taxa de resfriamento) são tão críticas para determinar a microestrutura final e as propriedades do material.

Como Determinar a Temperatura Certa

Para encontrar a temperatura correta, você deve primeiro definir seu material e seu objetivo.

- Se seu foco principal é amolecer o aço ou aliviar tensões internas: Você precisa de um processo de recozimento ou alívio de tensões, que requerem imersões específicas de alta temperatura determinadas pela liga de aço exata.

- Se seu foco principal é endurecer um componente de aço: Você deve aquecê-lo acima de sua temperatura crítica de "austenitização" (geralmente >800°C) e depois resfriá-lo rapidamente em um processo chamado têmpera.

- Se seu foco principal é reduzir a fragilidade de uma peça endurecida: Você precisa de um processo de revenimento de baixa temperatura, onde a temperatura específica controla diretamente o equilíbrio final de dureza e tenacidade.

Em última análise, a temperatura correta do tratamento térmico não é encontrada em uma tabela simples, mas é especificada por uma norma de engenharia ou metalúrgica para seu material e aplicação específicos.

Tabela Resumo:

| Objetivo do Processo | Faixa de Temperatura Típica | Aplicações Comuns |

|---|---|---|

| Baixa Temperatura (Alívio de Tensão, Revenimento) | 120°C - 730°C (250°F - 1350°F) | Redução de fragilidade, alívio de tensão em aços endurecidos |

| Alta Temperatura (Recozimento, Endurecimento) | 730°C - 1300°C (1350°F - 2370°F) | Amolecimento de aço, alteração da estrutura de grão para endurecimento |

| Envelhecimento (Endurecimento por Precipitação) | 120°C - 250°C (250°F - 480°F) | Fortalecimento de ligas de alumínio e especiais |

Obtenha Resultados Metalúrgicos Precisos com a KINTEK

Escolher a temperatura certa para o tratamento térmico é crucial para alcançar as propriedades exatas do material que sua aplicação exige. Pequenas variações de temperatura de apenas 10-15°C podem significar a diferença entre um componente perfeitamente endurecido e uma peça com falha.

A KINTEK é especializada no fornecimento de equipamentos de laboratório avançados e consumíveis necessários para processos de tratamento térmico precisos e repetíveis. Quer você esteja trabalhando com aço, alumínio ou ligas especiais, nossas soluções garantem a uniformidade e o controle de temperatura necessários para resultados consistentes.

Deixe que nossos especialistas o ajudem a selecionar o equipamento certo para seus objetivos metalúrgicos específicos. Entre em contato com a KINTEK hoje para discutir as necessidades de tratamento térmico do seu laboratório e descubra como podemos melhorar a confiabilidade e os resultados do seu processo.

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Para que serve o forno mufla para estimar? Medir com precisão o teor de cinzas e matéria volátil

- O que é incineração a seco? Um método confiável para analisar a composição inorgânica

- Qual é o elemento de aquecimento de um forno mufla? O Motor para Precisão de Alta Temperatura

- O que é o ciclo de esgotamento de um forno? Pare Este Padrão Destrutivo de Superaquecimento Agora

- Como o tratamento térmico afeta a rugosidade da superfície? Minimize a degradação da superfície para peças de precisão