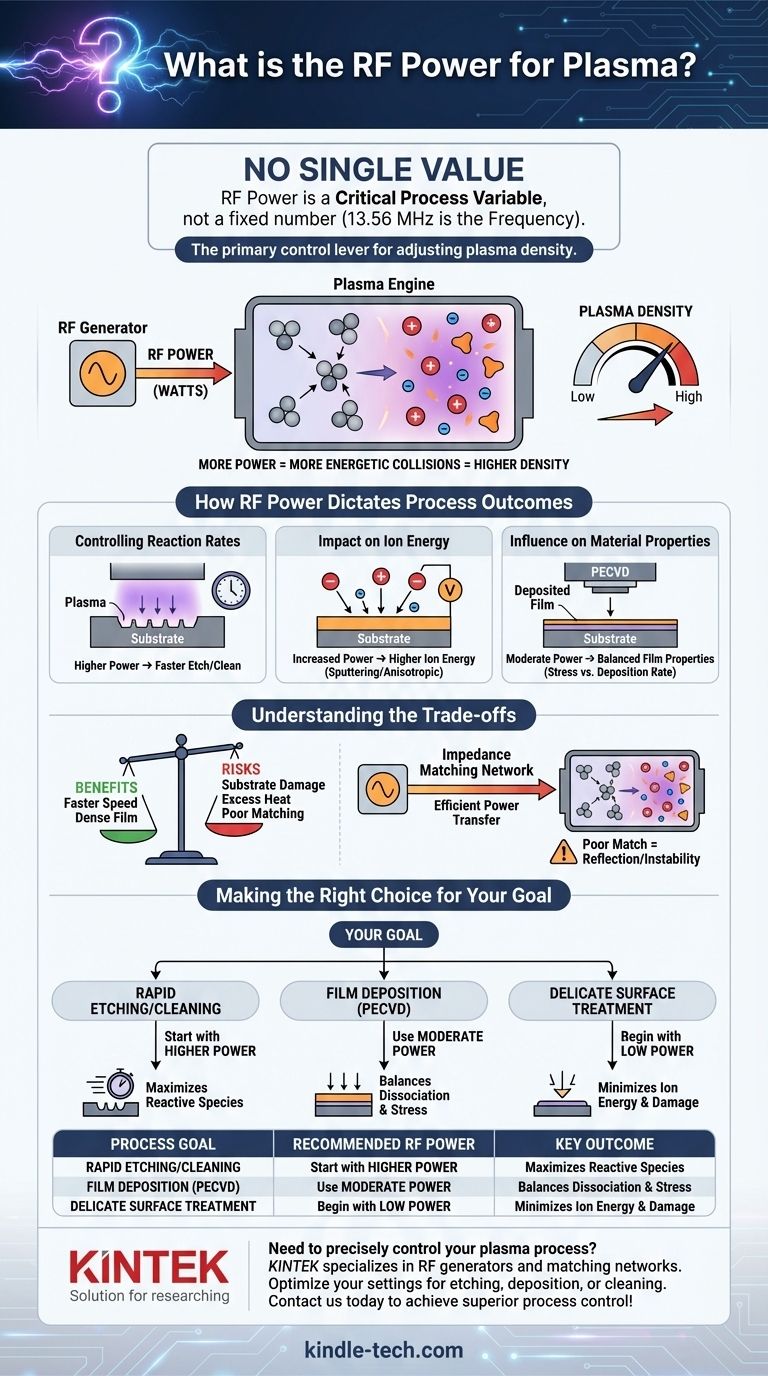

Não existe um valor único de potência de RF para criar um plasma. Em vez disso, a potência de RF é uma variável de processo crítica que é ajustada com base na aplicação específica, tamanho da câmara, tipo de gás e resultado desejado. O valor comum de 13,56 MHz refere-se à frequência de rádio, um padrão da indústria para transferência eficiente de energia, e não ao nível de potência, que é medido em watts.

O equívoco fundamental é procurar um número único para a potência de RF. A realidade é que a potência de RF é a alavanca de controle principal para ajustar a densidade do plasma. O aumento da potência aumenta diretamente o número de íons e espécies reativas, o que, por sua vez, dita a velocidade e a natureza do seu processo, seja ele corrosão (etching), deposição ou limpeza.

O Papel Fundamental da Potência de RF

A potência de RF é o motor de um sistema de plasma. Ela fornece a energia necessária para transformar um gás neutro em um estado ionizado e quimicamente reativo. Entender como ela consegue isso é fundamental para controlar seu processo.

Do Gás Inerte ao Plasma Reativo

Um gerador de RF aplica um campo elétrico alternado ao gás do processo, geralmente em 13,56 MHz. Este campo oscilante rápido energiza elétrons livres, fazendo com que colidam com moléculas de gás neutro. Essas colisões energéticas são a base da criação do plasma.

O Mecanismo de Ionização

Essas colisões transferem energia para as moléculas de gás, levando à ionização (arrancar um elétron, criando um íon positivo e outro elétron livre) e à dissociação (quebrar moléculas em átomos ou radicais altamente reativos). A quantidade de potência de RF aplicada correlaciona-se diretamente com a taxa e a frequência dessas colisões.

Potência como Controle para a Densidade do Plasma

Em termos simples, mais potência significa mais colisões energéticas. Isso cria um plasma de maior densidade, que é um plasma contendo uma maior concentração de íons, elétrons e radicais reativos por unidade de volume. Essa densidade é frequentemente o fator mais crítico que determina o resultado do seu processo.

Como a Potência de RF Determina os Resultados do Processo

Variar a potência de RF não apenas cria mais plasma; ela altera as características fundamentais do plasma. Isso permite que você ajuste o processo para resultados específicos em um substrato.

Controle das Taxas de Reação

Para processos como corrosão por plasma (plasma etching) ou limpeza de superfície, a taxa da reação é primordial. Uma maior densidade de plasma (alcançada com maior potência de RF) fornece mais espécies reativas para interagir com a superfície do substrato, resultando em uma taxa de corrosão ou limpeza mais rápida.

Impacto na Energia do Íon

O aumento da potência de RF também geralmente aumenta a tensão de auto-polarização (self-bias voltage) do plasma. Isso afeta diretamente a energia com que os íons são acelerados em direção ao substrato. Maior energia iônica pode ser benéfica para aplicações que exigem pulverização catódica física (sputtering) ou corrosão altamente direcional (anisotrópica).

Influência nas Propriedades do Material

Na deposição química de vapor aprimorada por plasma (PECVD), a potência de RF influencia as propriedades finais do filme depositado. Muita potência pode levar a um estresse excessivo do filme ou danos causados pelo bombardeio de íons, enquanto pouca potência pode resultar em uma taxa de deposição lenta ou um filme menos denso.

Entendendo as Compensações (Trade-offs)

Simplesmente maximizar a potência de RF raramente é a abordagem correta. É um parâmetro que deve ser equilibrado com outras variáveis e possíveis consequências negativas.

O Risco de Danos ao Substrato

O excesso de potência de RF pode levar a um bombardeio iônico significativo, causando danos físicos (sputtering) ao substrato ou a estruturas delicadas do dispositivo. Também pode gerar calor excessivo, o que pode ser prejudicial para materiais sensíveis à temperatura.

A Interação com a Pressão do Gás

A potência de RF e a pressão do gás do processo estão inextricavelmente ligadas. Um plasma de alta potência sob baixa pressão comporta-se de maneira muito diferente de um plasma de alta potência sob alta pressão. O primeiro é caracterizado por íons de alta energia, enquanto o último possui mais radicais químicos devido ao aumento das colisões.

Entrega de Potência vs. Configuração de Potência

A potência que você define no gerador nem sempre é a potência entregue ao plasma. Uma rede de casamento de impedância eficiente é fundamental para garantir a transferência máxima de potência do gerador para a câmara. Um casamento ruim significa que grande parte da potência é refletida, levando a um processo ineficiente e instável.

Fazendo a Escolha Certa para o Seu Objetivo

A potência de RF ideal é definida inteiramente pelo seu objetivo de processo. Seu ponto de partida deve ser determinado pelo equilíbrio entre velocidade, seletividade e potencial de dano.

- Se o seu foco principal for a remoção rápida de material (por exemplo, corrosão agressiva): Comece com configurações de potência mais altas para maximizar a densidade de espécies reativas e alcançar taxas mais rápidas.

- Se o seu foco principal for depositar um filme denso e de alta qualidade (por exemplo, PECVD): Use um nível de potência moderado para fornecer dissociação suficiente para o gás precursor sem causar estresse excessivo no filme ou danos devido ao bombardeio de íons.

- Se o seu foco principal for modificação delicada da superfície ou tratamento de substratos sensíveis: Comece com baixa potência para minimizar a energia iônica e prevenir danos físicos ou térmicos ao seu material.

Em última análise, a potência de RF é a ferramenta mais direta que você tem para controlar o caráter fundamental do seu plasma e alcançar o resultado desejado.

Tabela de Resumo:

| Objetivo do Processo | Abordagem Recomendada de Potência de RF | Resultado Principal |

|---|---|---|

| Corrosão/Limpeza Rápida | Começar com potência mais alta | Maximiza a densidade de espécies reativas para taxas mais rápidas |

| Deposição de Filme (PECVD) | Usar potência moderada | Equilibra a dissociação com estresse/dano mínimo ao filme |

| Tratamento de Superfície Delicado | Começar com potência baixa | Minimiza a energia iônica para proteger substratos sensíveis |

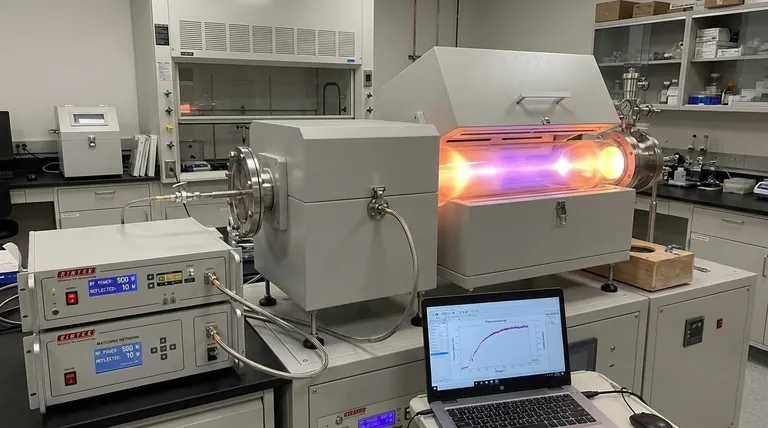

Precisa controlar com precisão seu processo de plasma? A KINTEK é especializada em equipamentos de laboratório e consumíveis para aplicações de plasma, incluindo geradores de RF e redes de casamento. Nossos especialistas podem ajudá-lo a otimizar as configurações de potência de RF para suas necessidades específicas de corrosão, deposição ou limpeza, garantindo eficiência e protegendo seus substratos. Entre em contato conosco hoje para discutir suas necessidades de laboratório e alcançar um controle de processo superior!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular Laboratorial

As pessoas também perguntam

- Quais são os exemplos do método CVD? Descubra as Aplicações Versáteis da Deposição Química de Vapor

- Por que o PECVD é melhor que o CVD? Obtenha Deposição Superior de Filmes Finos em Baixa Temperatura

- Qual a diferença entre os processos CVD e PVD? Um Guia para Escolher o Método de Revestimento Certo

- Como o plasma é gerado no PECVD? Uma Análise Detalhada do Processo

- Qual é o gás precursor no PECVD? A chave para a deposição de filmes finos a baixa temperatura