O principal propósito de um forno de indução é fundir ou aquecer metais eletricamente condutores como ferro, aço, cobre e alumínio usando indução eletromagnética. Ao contrário dos fornos tradicionais que queimam combustível, um forno de indução usa um processo limpo, controlado e eficiente onde o calor é gerado diretamente dentro do próprio material, prevenindo contaminação e permitindo um controle preciso da temperatura.

O verdadeiro valor de um forno de indução reside em seu método exclusivo de aquecimento. Ao usar a indução eletromagnética para gerar calor diretamente dentro do material, ele oferece um nível de limpeza, controle de temperatura e eficiência energética que os fornos baseados em combustão não conseguem igualar.

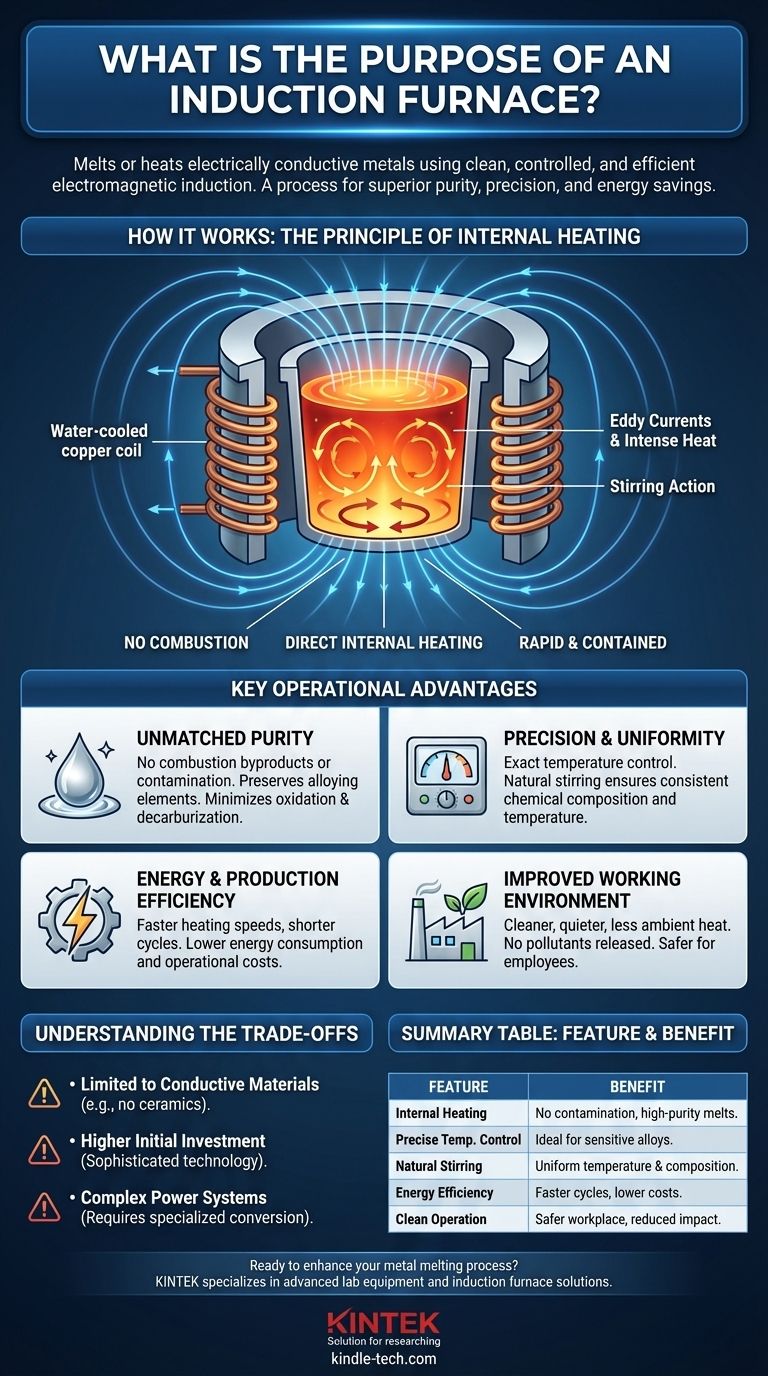

Como o Aquecimento por Indução Oferece Resultados Superiores

Para entender por que um forno de indução é escolhido para aplicações exigentes, devemos primeiro analisar seu princípio operacional central. Ele é fundamentalmente diferente de qualquer forno que dependa de uma fonte de calor externa.

O Princípio do Aquecimento Interno

Um forno de indução opera sem chama ou arco. Ele usa uma bobina de cobre resfriada a água que cria um poderoso campo magnético alternado quando uma forte corrente alternada passa por ela.

Quando um metal condutor (a "carga") é colocado dentro deste campo, o campo magnético induz correntes elétricas poderosas, conhecidas como correntes parasitas (eddy currents), dentro do metal. A resistência natural do metal a essas correntes gera calor intenso, fazendo com que ele aqueça e eventualmente derreta de dentro para fora.

Pureza e Integridade do Material Incomparáveis

Como não há combustão, não há subprodutos como carbono que possam contaminar o metal fundido. Isso é fundamental ao produzir ligas de alta pureza ou aços especiais onde mesmo impurezas vestigiais podem alterar as propriedades finais.

Este processo também minimiza a oxidação e a descarburação (a perda de carbono do aço), pois o aquecimento é rápido e contido. Isso preserva valiosos elementos de liga que, de outra forma, seriam queimados em um ambiente mais quente e menos controlado.

Precisão e Uniformidade de Temperatura

A quantidade de calor gerada é diretamente proporcional à energia fornecida à bobina. Isso permite um controle de temperatura extremamente preciso e responsivo, o que é vital para atingir as estreitas janelas de processamento de ligas sensíveis.

Além disso, o campo magnético alternado cria uma ação de agitação natural dentro do metal fundido. Isso garante que todo o lote tenha uma temperatura e composição química uniformes, prevenindo inconsistências no produto final.

Vantagens Operacionais Chave

Os benefícios técnicos do aquecimento por indução traduzem-se diretamente em vantagens operacionais tangíveis em uma fundição ou ambiente de fabricação.

Eficiência Energética e de Produção

Gerar calor diretamente dentro da carga é muito mais eficiente em termos de energia do que aquecer uma câmara inteira e esperar que esse calor seja transferido para o metal. Isso resulta em velocidades de aquecimento mais rápidas, ciclos de fusão mais curtos e maior eficiência geral de produção.

Essa eficiência não apenas economiza material e tempo, mas também reduz significativamente o consumo de energia e os custos operacionais.

Melhor Ambiente de Trabalho

Os fornos de indução são significativamente mais limpos, silenciosos e produzem muito menos calor ambiente do que os fornos a combustível fóssil. Eles não liberam poluentes na atmosfera.

Isso cria um ambiente de trabalho mais seguro e agradável para os funcionários, reduz a pegada ambiental da instalação e simplifica a conformidade com os regulamentos ambientais.

Entendendo as Compensações

Embora altamente vantajoso, o forno de indução não é uma solução universal. Entender suas limitações é fundamental para tomar uma decisão informada.

Limitação a Materiais Condutores

O próprio princípio do aquecimento por indução significa que o forno só pode ser usado para materiais que conduzem eletricidade. Não é adequado para aquecer ou fundir materiais não condutores, como cerâmicas ou certos tipos de vidros.

Alto Investimento Inicial

A tecnologia por trás de um forno de indução — incluindo a fonte de alimentação de alta potência, capacitores e bobinas resfriadas a água — é sofisticada. Isso geralmente resulta em um custo de capital inicial mais alto em comparação com projetos de fornos tradicionais mais simples.

Complexidade dos Sistemas de Energia

Um forno de indução requer um sistema de energia especializado para converter a energia CA de frequência de linha na energia de alta frequência necessária para a bobina. Esses sistemas são mais complexos de instalar, manter e solucionar problemas do que as linhas de combustível ou os sistemas de arco de outros fornos.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da tecnologia de forno correta depende inteiramente do seu objetivo principal.

- Se o seu foco principal é produzir ligas de alta pureza: O processo de fusão livre de contaminação do forno de indução o torna a escolha ideal.

- Se o seu foco principal é a eficiência operacional e a velocidade: Seus ciclos de aquecimento rápidos e baixo consumo de energia oferecem vantagens significativas para produção de alto rendimento.

- Se o seu foco principal é a segurança no local de trabalho e o impacto ambiental: A operação limpa e sem emissões melhora drasticamente o ambiente de trabalho e reduz sua pegada de carbono.

Em última análise, o forno de indução permite que você alcance um padrão mais elevado de qualidade de material e excelência operacional.

Tabela de Resumo:

| Característica | Benefício |

|---|---|

| Aquecimento Interno | Sem combustão, previne contaminação e garante fusões de alta pureza |

| Controle Preciso de Temperatura | Ideal para ligas sensíveis com janelas de processamento estreitas |

| Ação de Agitação Natural | Garante temperatura e composição química uniformes |

| Eficiência Energética | Aquecimento mais rápido, ciclos mais curtos e custos operacionais mais baixos |

| Operação Limpa | Sem emissões, local de trabalho mais seguro e impacto ambiental reduzido |

Pronto para aprimorar seu processo de fusão de metais com pureza e eficiência superiores?

A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis, atendendo às necessidades precisas de laboratórios e fundições. Nossas soluções de forno de indução são projetadas para fornecer a limpeza, o controle e a economia de custos que suas operações exigem.

Entre em contato com nossos especialistas hoje mesmo para encontrar o forno de indução perfeito para seus metais e metas de produção específicos.

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Mufla de 1800℃ para Laboratório

As pessoas também perguntam

- O que é VIM em metalurgia? Um Guia para Fusão por Indução a Vácuo para Ligas de Alto Desempenho

- O que é o método de indução a vácuo? Domine a Fusão de Metais de Alta Pureza para Ligas Avançadas

- Qual é a função principal de um forno de fusão por indução a vácuo? Fundir Metais de Alta Pureza com Precisão

- O que é a técnica de fusão a arco a vácuo? Descubra a Precisão da Fusão por Indução a Vácuo

- Qual princípio é usado para gerar calor em um forno de fusão por indução a vácuo? Obtenha fusão de metal limpa e eficiente