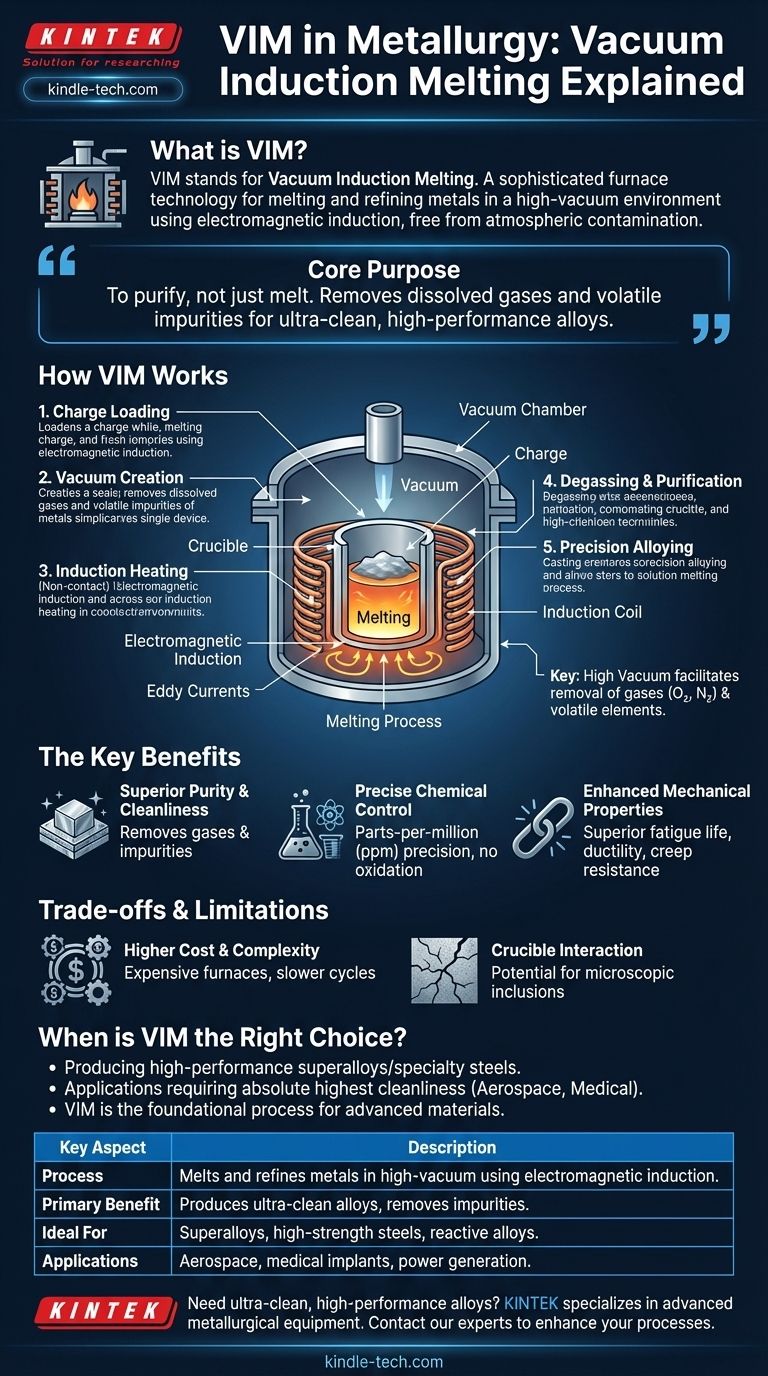

Em metalurgia, VIM significa Fusão por Indução a Vácuo (Vacuum Induction Melting). É uma tecnologia de forno sofisticada usada para fundir e refinar metais e ligas dentro de um ambiente de alto vácuo. O processo baseia-se na indução eletromagnética para gerar calor diretamente na carga metálica, garantindo uma fusão limpa e livre da contaminação atmosférica que afeta as técnicas convencionais de fusão ao ar.

O objetivo principal da VIM não é apenas fundir metal, mas purificá-lo. Ao operar em vácuo, o processo remove gases dissolvidos e impurezas voláteis, permitindo a produção de ligas extremamente limpas e de alto desempenho com composições químicas precisas.

Como Funciona a Fusão por Indução a Vácuo

A Fusão por Indução a Vácuo é um processo em batelada realizado dentro de uma câmara de aço selada e refrigerada a água. A precisão do sistema é o que o diferencia de outros métodos de fusão.

Os Componentes Principais

Um forno VIM consiste em três partes principais: uma câmara de vácuo para conter o ambiente, um cadinho (tipicamente cerâmico) para conter o metal, e uma bobina de indução de cobre que envolve o cadinho mas não o toca.

O Processo de Fusão

O processo começa carregando as matérias-primas sólidas (a "carga") no cadinho e selando a câmara. Bombas potentes criam então um vácuo profundo, removendo o ar. Uma corrente elétrica alternada é passada através da bobina de indução, que gera um campo magnético potente e flutuante. Este campo induz correntes parasitas dentro da carga metálica, fazendo com que ela aqueça rapidamente e derreta sem qualquer contato direto de uma fonte de calor.

A Vantagem da Purificação

O alto vácuo é a chave para a eficácia da VIM. À medida que o metal derrete, o ambiente de vácuo facilita a remoção de gases dissolvidos como oxigênio e nitrogênio, um processo conhecido como degaseificação. Também faz com que elementos traço indesejáveis com altas pressões de vapor (como chumbo, bismuto e cádmio) evaporem e sejam removidos pelo sistema de vácuo.

Liga e Fundição de Precisão

Uma vez que o metal base está fundido e purificado, quantidades precisas de outros elementos podem ser adicionadas para criar uma liga específica. Como não há oxigênio na câmara, elementos altamente reativos como alumínio, titânio e nióbio podem ser adicionados sem serem perdidos por oxidação. A liga fundida final é então vertida em moldes, muitas vezes dentro da própria câmara de vácuo, para formar lingotes sólidos.

Os Principais Benefícios do Processo VIM

O ambiente VIM altamente controlado proporciona melhorias tangíveis ao material final, tornando-o essencial para aplicações críticas.

Pureza e Limpeza Superiores

Ao remover gases dissolvidos e impurezas não metálicas, a VIM produz metal excepcionalmente "limpo". Essa limpeza está diretamente ligada ao melhor desempenho, particularmente em aplicações onde defeitos microscópicos podem levar a falhas catastróficas.

Controle Químico Preciso

O vácuo evita reações indesejadas, permitindo que os metalurgistas controlem a composição final da liga com extrema precisão, muitas vezes até o nível de partes por milhão (ppm). Isso garante propriedades consistentes do material de um lote para o outro.

Propriedades Mecânicas Aprimoradas

Ligas produzidas via VIM exibem vida útil à fadiga, ductilidade, resistência à fluência e tenacidade à fratura superiores. É por isso que a VIM é o processo de fusão primário padrão para superligas à base de níquel, aços de alta resistência e ligas especiais usadas em motores aeroespaciais, turbinas de geração de energia e implantes médicos.

Compreendendo as Vantagens e Limitações

Embora poderosa, a VIM não é a solução universal para toda a produção de metal. Compreender seu contexto é crucial para tomar decisões de engenharia informadas.

Custo e Complexidade Maiores

Os fornos VIM são complexos, caros para construir e operar, e têm ciclos de produção mais lentos em comparação com os métodos de fusão ao ar, como o Forno a Arco Elétrico (EAF). Isso torna o processo antieconômico para a produção de graus comuns de aço ou alumínio.

O Papel do Cadinho

Embora mínima, pode haver uma ligeira reação entre o metal fundido altamente reativo e o revestimento cerâmico do cadinho. Isso pode introduzir inclusões cerâmicas microscópicas na fusão, o que pode ser prejudicial nas aplicações mais exigentes.

Nem Sempre o Passo Final

Devido ao potencial de inclusões do cadinho, a VIM é frequentemente usada como o primeiro passo em um processo de duas etapas para criar os materiais de mais alta pureza. O lingote produzido por VIM serve como um eletrodo superior que é então refundido em um processo secundário como a Refundição a Arco a Vácuo (VAR) ou a Refundição por Eletroescória (ESR) para refinar ainda mais a estrutura e remover quaisquer impurezas restantes.

Quando a VIM é a Escolha Certa?

A escolha de um processo de fusão depende inteiramente do desempenho exigido e das restrições de custo do componente final.

- Se o seu foco principal é a produção de superligas de alto desempenho ou aços especiais: A VIM é o ponto de partida essencial para alcançar a pureza necessária e o controle químico preciso.

- Se a sua aplicação exige o mais alto nível absoluto de limpeza e integridade estrutural (por exemplo, peças aeroespaciais rotativas): Use VIM como fusão primária, seguida por um processo de refundição secundário como VAR para criar uma liga VIM-VAR.

- Se você está produzindo ligas de grau padrão onde o custo é o principal fator: Os processos convencionais de fusão ao ar são muito mais econômicos e perfeitamente adequados para a aplicação.

Em última análise, a Fusão por Indução a Vácuo é o processo fundamental para a criação dos materiais metálicos mais avançados e confiáveis do mundo.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Processo | Funde e refina metais em um ambiente de alto vácuo usando indução eletromagnética. |

| Benefício Primário | Produz ligas ultralimpas removendo gases dissolvidos e impurezas voláteis. |

| Ideal Para | Superligas à base de níquel, aços de alta resistência e ligas reativas que exigem química precisa. |

| Aplicações Comuns | Pás de turbinas aeroespaciais, implantes médicos, componentes de geração de energia. |

Precisa produzir ligas ultralimpas e de alto desempenho? A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para pesquisa e produção metalúrgica. Nossa experiência em tecnologia de fornos a vácuo pode ajudá-lo a alcançar o controle químico preciso e as propriedades superiores do material exigidas para suas aplicações mais exigentes. Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem aprimorar seus processos metalúrgicos.

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

As pessoas também perguntam

- Como a indução funciona no vácuo? Obtenha Fusão de Metais Ultra-Puros com VIM

- Qual é a diferença entre fusão por indução e fusão por indução a vácuo? Escolhendo o Processo Certo para Pureza

- Quais são as vantagens da fusão por indução? Alcance uma fusão de metal mais rápida, mais limpa e mais controlada

- O que é a técnica de fusão a arco a vácuo? Descubra a Precisão da Fusão por Indução a Vácuo

- O que é o método de indução a vácuo? Domine a Fusão de Metais de Alta Pureza para Ligas Avançadas