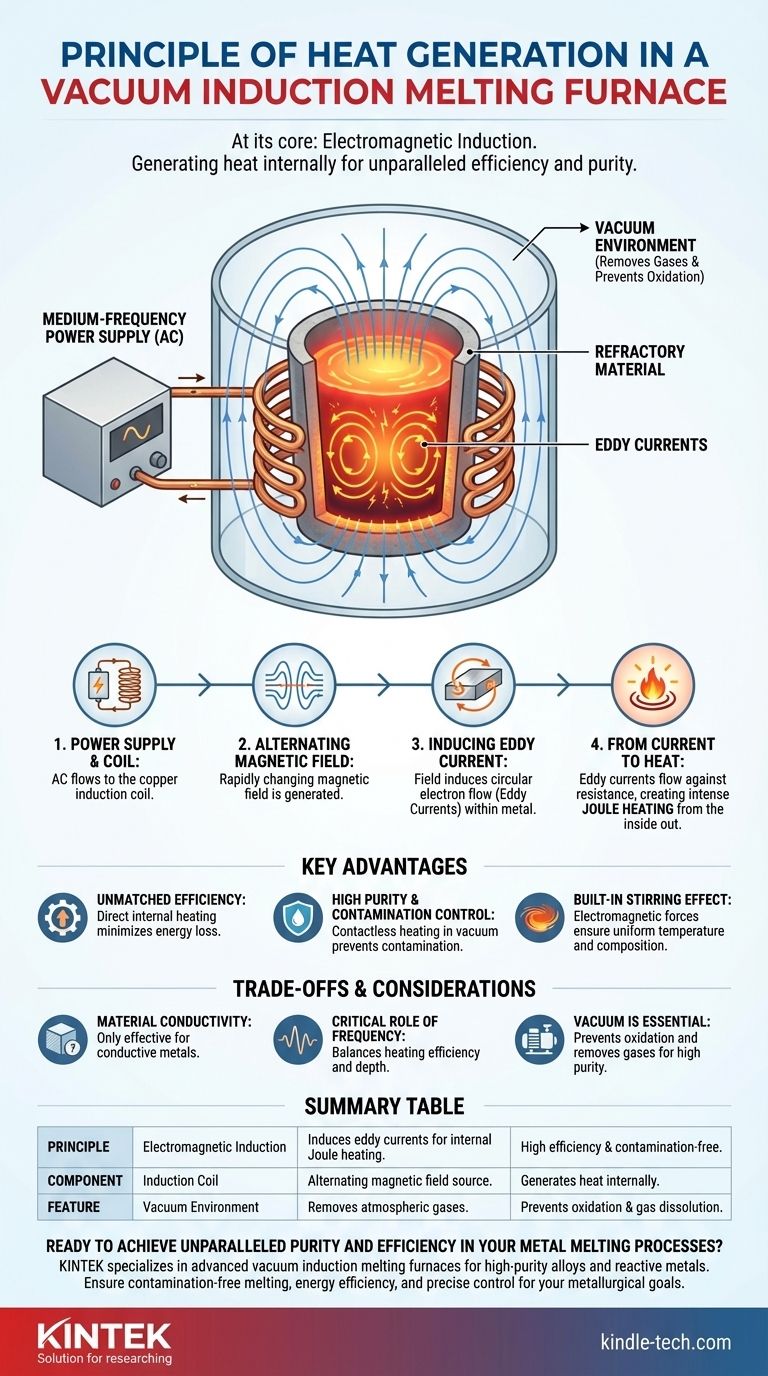

Em sua essência, o princípio usado para gerar calor em um forno de fusão por indução a vácuo é a indução eletromagnética. Este processo utiliza um poderoso campo magnético alternado para induzir fortes correntes elétricas — conhecidas como correntes parasitas — diretamente na carga metálica, fazendo com que ela aqueça e derreta de dentro para fora.

Ao contrário dos fornos tradicionais que aplicam calor externamente, um forno de indução efetivamente transforma o próprio metal no elemento de aquecimento. Este método de aquecimento interno é fundamentalmente mais eficiente e limpo, pois o calor é gerado precisamente onde é necessário, sem contato direto de uma fonte de calor.

Como Funciona o Aquecimento por Indução: Uma Análise Passo a Passo

Para entender este processo, é útil pensar no forno como um transformador grande e especializado, onde o metal a ser fundido atua como uma bobina secundária de uma única volta.

A Fonte de Alimentação e a Bobina de Indução

O processo começa com uma fonte de alimentação de frequência média enviando uma corrente alternada (CA) para uma bobina de indução de cobre. Esta bobina é tipicamente enrolada em torno de um cadinho contendo a carga metálica.

Gerando um Campo Magnético Alternado

À medida que a corrente alternada flui através da bobina, ela gera um campo magnético poderoso e em rápida mudança no espaço ocupado pelo metal.

Induzindo a Corrente Parasita

Este campo magnético alternado passa continuamente pela carga metálica condutora. De acordo com a Lei da Indução de Faraday, isso induz uma força eletromotriz, que cria um fluxo circular de elétrons, ou uma corrente parasita, dentro do metal.

Da Corrente ao Calor

O metal possui resistência elétrica natural. À medida que as fortes correntes parasitas fluem contra essa resistência, elas geram calor intenso através de um processo conhecido como aquecimento Joule. Este calor é gerado diretamente dentro do material, fazendo com que ele atinja rapidamente seu ponto de fusão.

Principais Vantagens Deste Método

O princípio do aquecimento por indução oferece várias vantagens distintas, especialmente quando combinado com um ambiente de vácuo.

Eficiência Inigualável

Como o calor é gerado dentro do material da carga, muito pouca energia é perdida para o ambiente circundante. Isso torna a fusão por indução altamente eficiente em comparação com métodos que dependem de combustão externa ou arcos elétricos.

Alta Pureza e Controle de Contaminação

Não há contato físico entre o elemento de aquecimento (a bobina) e o metal. Isso, combinado com o vácuo que remove os gases atmosféricos, evita a contaminação e é ideal para fundir metais reativos e ligas de alta pureza.

O Efeito de Agitação Embutido

As mesmas forças eletromagnéticas que induzem as correntes parasitas também criam uma ação de agitação dentro do banho de metal fundido. Isso garante que a temperatura e a composição da fusão permaneçam uniformes, o que é crucial para a produção de ligas de alta qualidade.

Entendendo as Compensações e Considerações

Embora poderoso, este método não é universal. Sua eficácia é regida pelas leis da física e pelas propriedades do material a ser processado.

A Condutividade do Material é Fundamental

O aquecimento por indução depende do material ser um condutor elétrico. O princípio é altamente eficaz para metais, mas não é adequado para fundir materiais não condutores, como cerâmicas.

O Papel Crítico da Frequência

A frequência da corrente alternada é um parâmetro crucial. Uma "frequência média", conforme citado no processo, é escolhida para equilibrar a eficiência de aquecimento com a profundidade de penetração do campo magnético, garantindo que toda a carga seja aquecida uniformemente.

Por Que o Vácuo é Separado, Mas Essencial

O princípio de aquecimento por indução em si não requer vácuo. No entanto, para fundir metais reativos ou de alta pureza, o vácuo é essencial para prevenir a oxidação e remover gases dissolvidos que, de outra forma, comprometeriam a qualidade do produto final.

Fazendo a Escolha Certa Para Seu Objetivo

Compreender este princípio fundamental ajuda a esclarecer quando um forno de indução a vácuo é a ferramenta ideal para um objetivo metalúrgico específico.

- Se o seu foco principal é a pureza do material: A combinação de aquecimento por indução sem contato e ambiente de vácuo fornece a fusão mais limpa possível, livre de contaminação atmosférica e de fonte.

- Se o seu foco principal é a eficiência energética: Aquecer a carga diretamente de dentro minimiza as perdas térmicas, tornando-o um dos métodos mais eficientes para fundir metais.

- Se o seu foco principal é a uniformidade composicional: O efeito natural de agitação eletromagnética é um benefício chave, garantindo um banho fundido homogêneo sem peças mecânicas.

Em última análise, a fusão por indução a vácuo utiliza a física fundamental para criar um elemento de aquecimento interno preciso, limpo e eficiente a partir do próprio material que você deseja fundir.

Tabela Resumo:

| Princípio | Componente Chave | Como Funciona | Benefício Chave |

|---|---|---|---|

| Indução Eletromagnética | Bobina de Indução | Campo magnético alternado induz correntes parasitas no metal, gerando calor interno via aquecimento Joule. | Alta eficiência e fusão sem contaminação. |

| Ambiente de Vácuo | Câmara de Vácuo | Remove gases atmosféricos para prevenir oxidação e dissolução de gases. | Ideal para metais reativos e ligas de alta pureza. |

| Agitação Eletromagnética | Banho de Metal Fundido | Correntes induzidas criam uma ação de agitação natural para temperatura e composição uniformes. | Produção de ligas consistentes e de alta qualidade. |

Pronto para alcançar pureza e eficiência incomparáveis em seus processos de fusão de metal? A KINTEK é especializada em equipamentos de laboratório avançados, incluindo fornos de fusão por indução a vácuo projetados para ligas de alta pureza e metais reativos. Nossas soluções garantem fusão sem contaminação, eficiência energética e controle preciso de temperatura — perfeito para laboratórios focados na pureza e uniformidade do material. Entre em contato conosco hoje para explorar como nossa experiência pode aprimorar seus resultados metalúrgicos!

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Fusão por Indução de Arco a Vácuo

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

As pessoas também perguntam

- Quais são as vantagens da fusão por indução? Alcance uma fusão de metal mais rápida, mais limpa e mais controlada

- O que é a técnica de fusão a arco a vácuo? Descubra a Precisão da Fusão por Indução a Vácuo

- O que é o método de indução a vácuo? Domine a Fusão de Metais de Alta Pureza para Ligas Avançadas

- O que é VIM em metalurgia? Um Guia para Fusão por Indução a Vácuo para Ligas de Alto Desempenho

- Como a indução funciona no vácuo? Obtenha Fusão de Metais Ultra-Puros com VIM