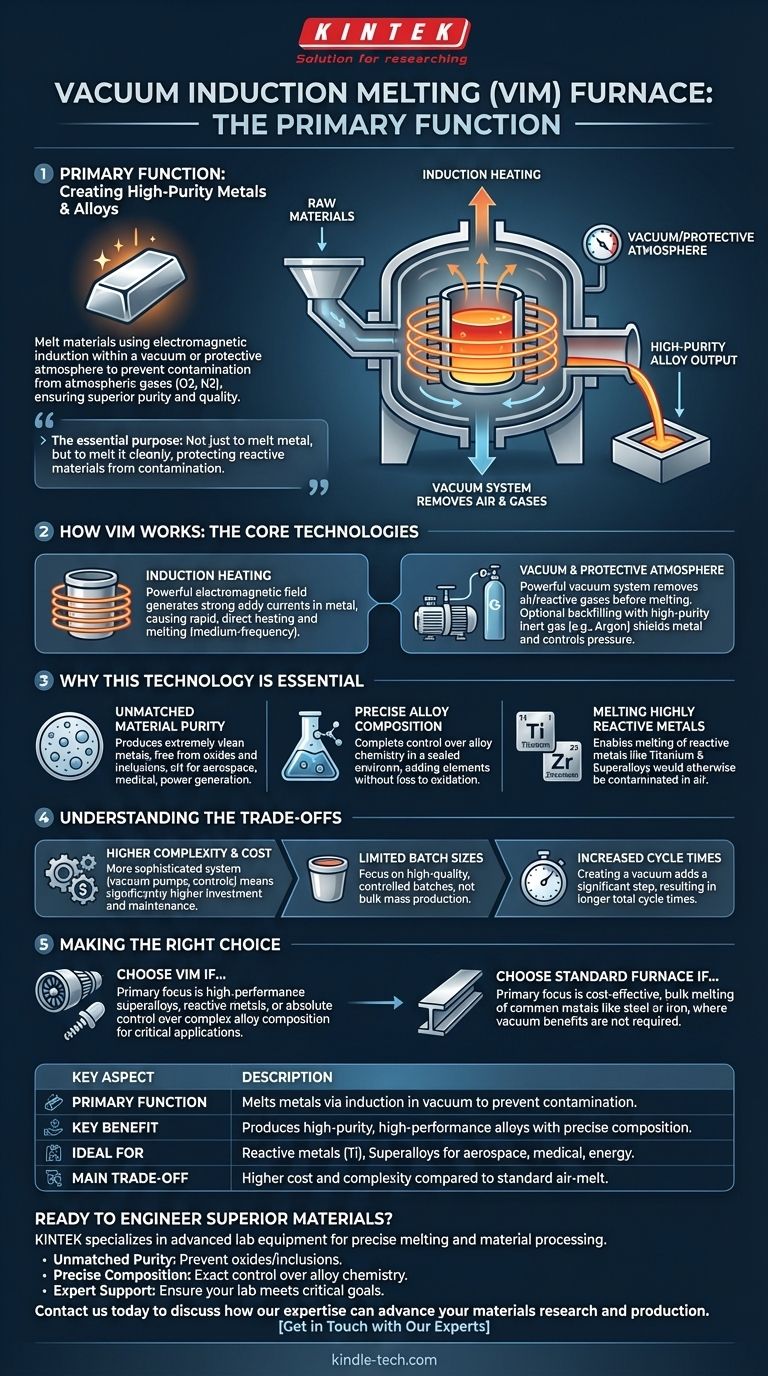

Em sua essência, um forno de fusão por indução a vácuo (VIM) é uma ferramenta especializada para criar metais e ligas de alta pureza. Sua função principal é fundir materiais usando indução eletromagnética dentro de um vácuo ou de uma atmosfera controlada e protetora. Este processo é projetado especificamente para evitar que o metal fundido reaja com gases atmosféricos como oxigênio e nitrogênio, que de outra forma introduziriam impurezas e degradariam a qualidade do material.

O propósito essencial de um forno VIM não é apenas fundir metal, mas fundi-lo *limpamente*. O ambiente de vácuo é a característica crítica, protegendo materiais reativos da contaminação para produzir ligas com pureza superior, composição precisa e características de desempenho aprimoradas.

Como Funciona a Fusão por Indução a Vácuo

O processo VIM combina duas tecnologias principais — aquecimento por indução e câmaras de vácuo — para alcançar seus resultados únicos. Compreender como esses elementos trabalham juntos revela por que este forno é crítico para materiais avançados.

O Princípio do Aquecimento por Indução

Um forno VIM usa um poderoso campo eletromagnético gerado por uma bobina (o indutor). Este campo induz fortes correntes parasitas elétricas diretamente no metal colocado dentro de um cadinho. A própria resistência elétrica do metal faz com que ele aqueça rapidamente e funda, um processo conhecido como aquecimento por indução de frequência média.

O Papel Crítico do Vácuo

Antes do início da fusão, um potente sistema de vácuo remove o ar da câmara de fusão. Isso elimina gases reativos, principalmente oxigênio e nitrogênio, que são prejudiciais a muitas ligas avançadas. Ao fundir em vácuo, o processo evita a formação de óxidos e nitretos, que são impurezas comuns (inclusões) que podem comprometer a resistência e a confiabilidade de um material.

A Opção de Atmosfera Protetora

Em alguns casos, após criar um vácuo, o forno pode ser reabastecido com um gás inerte de alta pureza, como argônio. Esta atmosfera protetora serve ao mesmo propósito do vácuo: protege o metal fundido da contaminação enquanto permite um controle preciso da pressão durante o processo de fusão e fundição.

Por Que Esta Tecnologia é Essencial

As capacidades únicas de um forno VIM o tornam indispensável para a fabricação de materiais onde o desempenho e a confiabilidade são inegociáveis. Os benefícios derivam diretamente de seu ambiente controlado.

Alcançando Pureza de Material Inigualável

A vantagem mais importante é a produção de metais extremamente limpos. Para aplicações em aeroespacial, implantes médicos ou geração de energia, mesmo impurezas microscópicas podem levar a falhas catastróficas. O VIM garante que o produto final esteja livre de óxidos e inclusões que se formam durante a fusão convencional ao ar.

Permitindo Composição Precisa de Ligas

Em uma câmara de vácuo selada, os metalúrgicos têm controle total sobre a química da liga. Elementos de liga podem ser adicionados em quantidades precisas sem o risco de serem perdidos por oxidação. Isso permite a criação de superligas complexas com composições exatas adaptadas para desempenho extremo.

Fusão de Metais Altamente Reativos

Metais como titânio, zircônio e várias superligas têm uma forte afinidade por oxigênio e nitrogênio. Tentar fundi-los ao ar é impraticável, pois eles seriam imediatamente e severamente contaminados. O forno VIM é um dos poucos métodos capazes de fundir esses materiais reativos, preservando suas propriedades desejadas.

Compreendendo as Compensações

Embora poderoso, o processo VIM é uma solução especializada com restrições específicas. Não é uma ferramenta universal para todas as operações de fusão.

Maior Complexidade e Custo

Um forno VIM é um sistema completo que inclui bombas de vácuo sofisticadas, fontes de alimentação elétrica de alta potência, circuitos de resfriamento a água e mecanismos de controle precisos. Essa complexidade o torna significativamente mais caro para construir, operar e manter do que um forno de fusão ao ar padrão.

Tamanhos de Lote Limitados

Conforme observado nas especificações técnicas, esses fornos geralmente apresentam um pequeno volume de câmara de fusão. O foco está em lotes de alta qualidade e controlados, em vez de produção em massa de metal. Isso torna o processo adequado para materiais de alto valor, não para commodities a granel.

Tempos de Ciclo Aumentados

A necessidade de bombear a câmara para criar um vácuo adiciona uma etapa significativa ao processo geral. Isso significa que o tempo total do ciclo — desde o carregamento da matéria-prima até a vazamento do produto final — é tipicamente mais longo do que o de um forno mais simples.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar um forno VIM é uma decisão estratégica impulsionada inteiramente pela qualidade exigida do material final.

- Se o seu foco principal é a produção de superligas de alto desempenho ou metais reativos: Um forno VIM é essencial para prevenir a contaminação e alcançar a pureza química e as propriedades mecânicas necessárias para aplicações críticas.

- Se o seu foco principal é o controle absoluto sobre a composição final de uma liga complexa: O ambiente selado e livre de oxigênio de um forno VIM fornece a precisão necessária que é impossível de alcançar em um forno ao ar livre.

- Se o seu foco principal é a fusão em massa e econômica de metais comuns como aço ou ferro: Um forno de indução ou arco padrão é uma escolha muito mais prática e econômica, pois os benefícios de um ambiente de vácuo não são necessários.

Em última análise, um forno de indução a vácuo é escolhido não apenas para fundir metal, mas para projetar materiais com o mais alto grau possível de pureza e controle.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Função Principal | Funde metais usando aquecimento por indução dentro de um vácuo para prevenir contaminação. |

| Benefício Chave | Produz ligas de alta pureza e alto desempenho com composição química precisa. |

| Ideal Para | Metais reativos (titânio), superligas para aplicações aeroespaciais, médicas e de energia. |

| Principal Compensação | Maior custo e complexidade em comparação com fornos de fusão ao ar padrão. |

Pronto para Projetar Materiais Superiores?

Se o seu objetivo é produzir metais de alta pureza e ligas complexas livres de contaminação, o ambiente controlado de um forno de fusão por indução a vácuo é essencial. A KINTEK é especializada em equipamentos de laboratório avançados, incluindo soluções para fusão precisa e processamento de materiais.

Nós ajudamos você a alcançar:

- Pureza Inigualável: Previne óxidos e inclusões para aumentar a resistência e confiabilidade do material.

- Composição Precisa: Obtenha controle exato sobre a química da liga para aplicações especializadas.

- Suporte Especializado: Da seleção à operação, nossa equipe garante que seu laboratório atinja seus objetivos críticos de desempenho.

Entre em contato conosco hoje para discutir como nossa experiência pode avançar sua pesquisa e produção de materiais. Entre em Contato com Nossos Especialistas

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Fusão por Indução de Arco a Vácuo

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Grafitação a Vácuo de Ultra-Alta Temperatura de Grafite

As pessoas também perguntam

- O que é o método de indução a vácuo? Domine a Fusão de Metais de Alta Pureza para Ligas Avançadas

- Quais são as vantagens da fusão por indução? Alcance uma fusão de metal mais rápida, mais limpa e mais controlada

- Qual princípio é usado para gerar calor em um forno de fusão por indução a vácuo? Obtenha fusão de metal limpa e eficiente

- O que é VIM em metalurgia? Um Guia para Fusão por Indução a Vácuo para Ligas de Alto Desempenho

- Que tipos de metais são tipicamente processados em um forno de fusão por indução a vácuo? Ligas de Alta Pureza para Aplicações Críticas