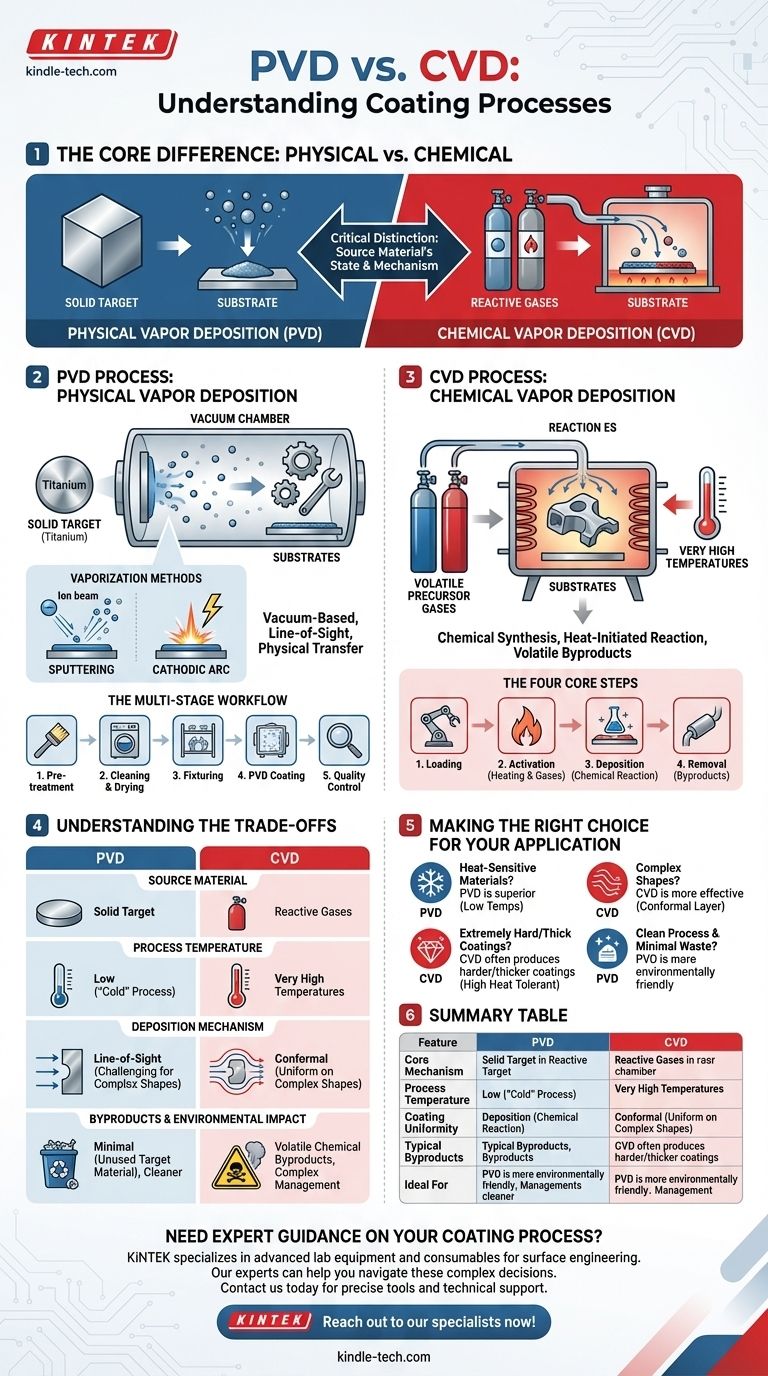

Em essência, a principal diferença é física versus química. A Deposição Física de Vapor (PVD) é um processo a vácuo onde um material sólido é vaporizado e então depositado fisicamente em uma peça, átomo por átomo. Por outro lado, a Deposição Química de Vapor (CVD) utiliza gases reativos que sofrem uma reação química na superfície aquecida da peça, formando uma nova camada de material a partir da quebra química resultante.

A distinção crucial reside no estado do material de origem: o PVD transfere fisicamente um material sólido para um vapor e para uma peça, enquanto o CVD constrói quimicamente uma nova camada a partir de gases reativos. Essa diferença fundamental no mecanismo dita as condições do processo, as propriedades resultantes e as aplicações ideais para cada revestimento.

O Processo de Deposição Física de Vapor (PVD)

O PVD é fundamentalmente uma técnica de deposição de linha de visão que ocorre sob alto vácuo. É melhor compreendido como a movimentação de um material de uma fonte alvo diretamente para a superfície do substrato sem alterar sua natureza química.

O Princípio da Transferência Física

Todo o processo de PVD é realizado em uma câmara de vácuo para garantir a pureza do revestimento. Um material de fonte sólida, conhecido como alvo (por exemplo, titânio, cromo), é a fonte do revestimento.

Métodos de Vaporização

Para transferir o material alvo, ele deve primeiro ser convertido em vapor. Isso é realizado por meio de métodos de alta energia, incluindo:

- Sputtering: Um feixe de íons (plasma) bombardeia o alvo sólido, derrubando fisicamente átomos de sua superfície.

- Arco Catódico: Um arco de alta corrente se move pela superfície do alvo, vaporizando o material.

O metal vaporizado então viaja pela câmara de vácuo e condensa nas partes mais frias, criando uma fina película fortemente ligada. Gases reativos como o nitrogênio podem ser introduzidos para criar compostos específicos como o Nitreto de Titânio (TiN).

O Fluxo de Trabalho de Múltiplas Etapas

Um revestimento PVD bem-sucedido envolve mais do que apenas a etapa de deposição. Um processo industrial típico inclui:

- Pré-tratamento: Remoção de revestimentos antigos e preparação da superfície.

- Limpeza e Secagem: Garantia de que a peça esteja atomicamente limpa para uma adesão ótima.

- Fixação: Montagem das peças na câmara para exposição uniforme.

- Revestimento PVD: O próprio processo de vaporização e deposição.

- Controle de Qualidade: Medição da espessura e inspeção de defeitos.

O Processo de Deposição Química de Vapor (CVD)

O CVD não é uma transferência física, mas uma síntese química que acontece diretamente na superfície da peça. Ele depende do calor para iniciar e sustentar a reação.

O Princípio da Reação Química

No CVD, vários gases precursores voláteis são introduzidos em uma câmara de reação. A peça a ser revestida (o substrato) é aquecida a uma alta temperatura, fornecendo a energia necessária para desencadear uma reação química entre os gases.

As Quatro Etapas Principais

O processo CVD segue uma sequência clara:

- Carregamento: O substrato é colocado dentro da câmara de reação.

- Ativação: A câmara é aquecida e a pressão é ajustada enquanto uma mistura de gases precursores e inertes é introduzida.

- Deposição: A alta temperatura faz com que os gases se decomponham e reajam na superfície do substrato, depositando uma nova película sólida.

- Remoção: Subprodutos químicos voláteis da reação são bombeados para fora da câmara para processamento seguro.

Compreendendo as Vantagens e Desvantagens

A escolha entre PVD e CVD é ditada pelas diferenças fundamentais em seus mecanismos e condições operacionais.

Material de Origem: Sólido vs. Gás

O PVD usa um alvo sólido do material de revestimento. O CVD usa uma mistura precisa de gases reativos. Esta é a diferença mais fundamental e influencia toda a configuração.

Temperatura do Processo

Esta é a distinção prática mais significativa. O PVD é um processo "frio", tipicamente operando em temperaturas muito mais baixas. O CVD requer temperaturas muito altas para fornecer a energia de ativação para as reações químicas.

Mecanismo de Deposição: Linha de Visão vs. Conforme

Como os átomos de PVD viajam em linha reta, é considerado um processo de linha de visão. Isso pode dificultar o revestimento uniforme de formas complexas e tridimensionais.

Os gases CVD, no entanto, podem fluir e se difundir em cavidades e cantos, resultando em um revestimento altamente uniforme e conforme que cobre todas as superfícies expostas de maneira uniforme.

Subprodutos e Impacto Ambiental

O PVD é um processo mais limpo, sendo o principal "resíduo" o material alvo não utilizado. O CVD produz inerentemente subprodutos químicos voláteis que devem ser cuidadosamente gerenciados e tratados, adicionando complexidade à operação.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão final depende inteiramente do material que você está revestindo e das propriedades que você precisa alcançar.

- Se o seu foco principal é revestir materiais sensíveis ao calor: O PVD é a escolha superior devido às suas temperaturas de operação significativamente mais baixas, que não danificarão ou distorcerão a peça subjacente.

- Se o seu foco principal é um revestimento altamente uniforme em uma forma complexa: O CVD é frequentemente mais eficaz, pois os gases precursores podem atingir todas as superfícies para criar uma camada conforme.

- Se o seu foco principal é um revestimento extremamente duro e resistente ao desgaste: O CVD pode frequentemente produzir revestimentos mais espessos e duros (como carbono tipo diamante), assumindo que o substrato pode tolerar o alto calor.

- Se o seu foco principal é um processo limpo com mínimo desperdício químico: O PVD é a opção mais direta e ambientalmente amigável, pois não produz subprodutos voláteis.

Compreender a distinção central entre transferência física e reação química é a chave para selecionar a solução de engenharia de superfície certa para o seu desafio específico.

Tabela Resumo:

| Característica | PVD (Deposição Física de Vapor) | CVD (Deposição Química de Vapor) |

|---|---|---|

| Mecanismo Principal | Transferência física de material sólido vaporizado | Reação química de gases em uma superfície aquecida |

| Temperatura do Processo | Baixa (processo "frio") | Muito Alta |

| Uniformidade do Revestimento | Linha de visão (pode ter dificuldade com formas complexas) | Conforme (excelente para formas 3D complexas) |

| Subprodutos Típicos | Mínimos (material alvo não utilizado) | Subprodutos químicos voláteis |

| Ideal Para | Materiais sensíveis ao calor, processo mais limpo | Formas complexas, revestimentos extremamente duros/espessos |

Precisa de Orientação Especializada em Seu Processo de Revestimento?

A escolha entre PVD e CVD é crítica para alcançar o desempenho, durabilidade e eficiência de custo desejados para seus componentes. A escolha errada pode levar à falha da peça ou a despesas desnecessárias.

A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para engenharia de superfície. Nossos especialistas podem ajudá-lo a navegar por essas decisões complexas. Fornecemos as ferramentas precisas e o suporte técnico necessários para pesquisa, desenvolvimento e controle de qualidade em aplicações de revestimento.

Entre em contato conosco hoje para discutir suas necessidades específicas e descobrir como nossas soluções podem aprimorar seu processo de revestimento, melhorar a qualidade do produto e acelerar seu tempo de lançamento no mercado.

Entre em contato com nossos especialistas agora!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Qual é a diferença entre CVD e PECVD? Escolha o Método de Deposição de Filme Fino Correto

- Qual a diferença entre CVD Térmico e PECVD? Escolha o Método Certo de Deposição de Filmes Finos

- Como o PECVD difere do CVD? Desbloqueando a Deposição de Filmes Finos em Baixa Temperatura

- Quais são os exemplos do método CVD? Descubra as Aplicações Versáteis da Deposição Química de Vapor

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo