Em sua essência, a Deposição Química a Vapor (CVD) para metais é um processo de construção de um filme sólido a partir de uma reação química na fase gasosa. Envolve a introdução de produtos químicos precursores gasosos em uma câmara de reação, onde eles reagem e se decompõem na superfície de um substrato aquecido, deixando para trás uma camada fina e pura do metal desejado.

CVD não é um processo simples de revestimento por pulverização; é um método sofisticado de construção em escala atômica. O processo é regido por uma sequência precisa de transporte de massa e reações químicas de superfície, onde o controle sobre a temperatura, pressão e fluxo de gás é fundamental para construir um filme metálico uniforme e de alta qualidade.

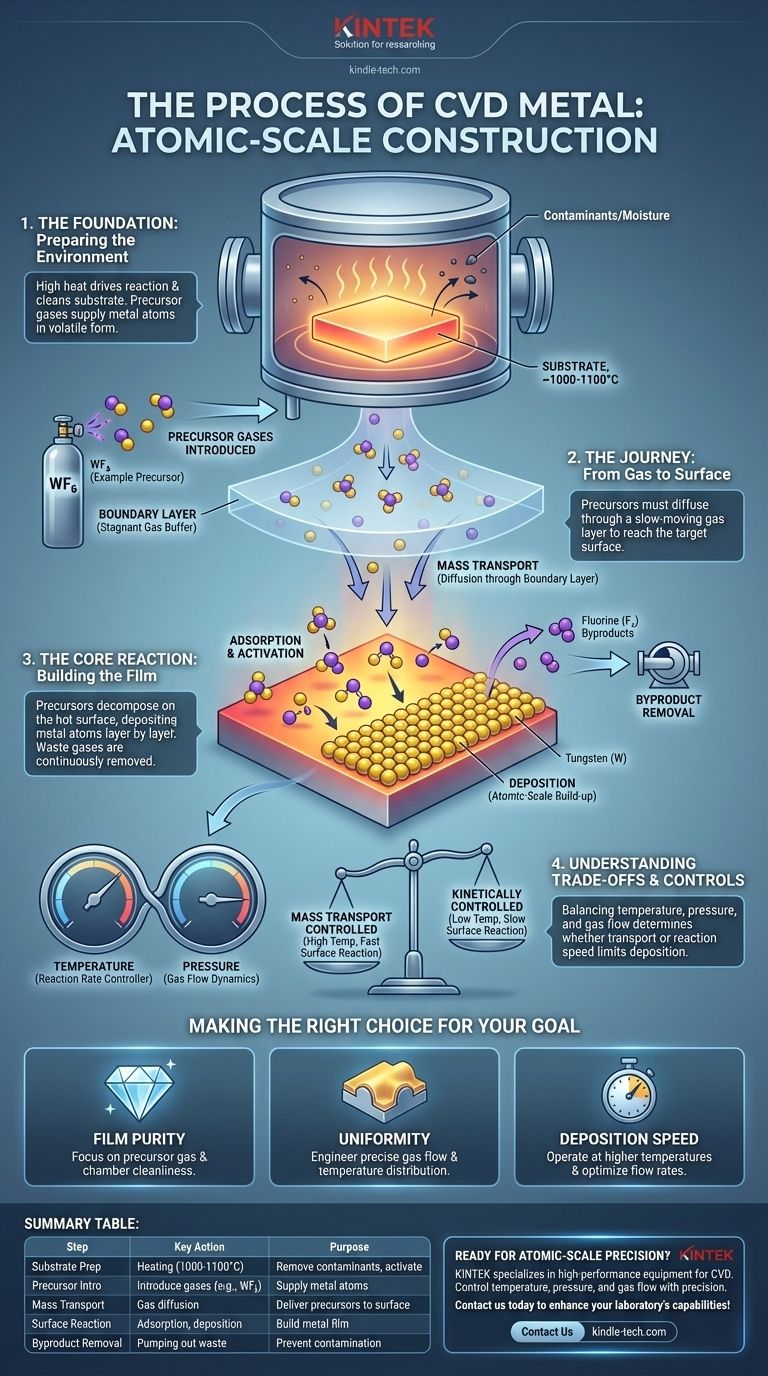

A Fundação: Preparando o Ambiente

Antes que qualquer metal possa ser depositado, o palco deve estar perfeitamente montado. Isso envolve preparar tanto o objeto a ser revestido (o substrato) quanto a introdução dos ingredientes químicos necessários.

O Papel Crítico do Substrato

O substrato é a base sobre a qual o novo filme metálico é construído. Sua condição afeta diretamente a qualidade e a adesão do revestimento final.

O substrato é colocado dentro de uma câmara de vácuo e é tipicamente aquecido a temperaturas muito altas, muitas vezes entre 1000-1100°C. Esse calor extremo serve a dois propósitos: fornece a energia necessária para impulsionar a reação química e ajuda a queimar e remover contaminantes como umidade ou oxigênio residual.

Introduzindo os Gases Precursores

Com o substrato preparado, um ou mais gases reativos, conhecidos como precursores, são introduzidos na câmara. Esses gases contêm os átomos do metal a ser depositado, mas em uma forma química volátil.

Por exemplo, para depositar um filme de tungstênio, um gás precursor comum é o hexafluoreto de tungstênio (WF₆). O objetivo é quebrar essa molécula na superfície do substrato, deixando o tungstênio para trás.

A Jornada: Do Gás à Superfície

Uma vez que os precursores estão na câmara, eles devem viajar até a superfície do substrato para que a reação ocorra. Esta fase de transporte é uma etapa crítica que dita a uniformidade e a taxa de deposição.

O Conceito de Camada Limite

Diretamente acima da superfície do substrato, forma-se uma fina camada de gás de movimento lento chamada camada limite. Esta camada atua como um buffer entre os gases que fluem livremente na câmara e o substrato estático.

Para que uma reação ocorra, as moléculas do gás precursor devem se difundir através desta camada limite estagnada para atingir fisicamente a superfície.

Transporte de Massa para o Alvo

O movimento dos gases precursores do fluxo principal da câmara, através da camada limite, e até o substrato é conhecido como transporte de massa. A eficiência desta etapa pode frequentemente ser o fator limitante para a rapidez com que o revestimento pode crescer.

A Reação Central: Construindo o Filme

Este é o evento central do processo CVD, onde os produtos químicos gasosos são convertidos em um filme metálico sólido na superfície do substrato.

Adsorção e Ativação

Quando as moléculas do gás precursor atingem o substrato quente, elas aderem à superfície em um processo chamado adsorção. A energia térmica do substrato quente ativa as moléculas, fornecendo a energia necessária para quebrar suas ligações químicas.

O Evento de Deposição

Uma vez ativadas, as moléculas precursoras sofrem uma reação química diretamente na superfície. Elas se decompõem, depositando os átomos de metal desejados no substrato. Este processo constrói o filme, camada por camada, com precisão em escala atômica.

Remoção de Subprodutos

A reação química também cria subprodutos gasosos. Por exemplo, quando o hexafluoreto de tungstênio (WF₆) deposita tungstênio, ele libera gás flúor. Esses produtos residuais são continuamente bombeados para fora da câmara de reação para evitar que contaminem o filme ou interfiram no processo de deposição.

Entendendo as Compensações e Controles

CVD é uma técnica poderosa, mas seu sucesso depende do equilíbrio de fatores concorrentes. A qualidade do filme é determinada por qual etapa do processo é o gargalo.

Controle Cinético vs. Transporte de Massa

A velocidade de deposição é tipicamente limitada por um de dois fatores. Em temperaturas mais baixas, o processo é controlado cineticamente, o que significa que o gargalo é a velocidade da reação química na própria superfície.

Em temperaturas mais altas, o processo torna-se controlado pelo transporte de massa. A reação de superfície é muito rápida, então o gargalo se torna a taxa na qual o gás precursor pode ser fornecido à superfície através da camada limite. Entender esse equilíbrio é fundamental para controlar a uniformidade do filme.

O Papel da Temperatura e Pressão

A temperatura é a alavanca principal para controlar a taxa de reação. Temperaturas mais altas geralmente levam a uma deposição mais rápida. A pressão da câmara também é crítica, pois influencia a dinâmica do fluxo de gás e a concentração de reagentes na superfície do substrato.

A Uniformidade Não é Garantida

Alcançar uma espessura de revestimento perfeitamente uniforme, especialmente sobre uma forma complexa, é um desafio de engenharia significativo. Requer controle preciso sobre a distribuição de temperatura em todo o substrato e a dinâmica de fluidos do fluxo de gás dentro da câmara.

Fazendo a Escolha Certa para o Seu Objetivo

Os parâmetros específicos do processo CVD são ajustados com base no resultado desejado para o filme metálico.

- Se seu foco principal é a pureza do filme: Seu controle sobre a pureza do gás precursor e a limpeza da câmara de vácuo é o fator mais crítico.

- Se seu foco principal é a uniformidade da espessura do revestimento: Você deve projetar cuidadosamente a dinâmica do fluxo de gás e a distribuição de temperatura em todo o substrato.

- Se seu foco principal é a velocidade de deposição: Você precisará operar em temperaturas mais altas em um regime limitado pelo transporte de massa, o que requer otimizar a concentração e as taxas de fluxo do precursor.

Em última análise, a Deposição Química a Vapor é um processo de engenharia disciplinada em escala atômica, usando química e física para construir materiais do zero.

Tabela de Resumo:

| Etapa do Processo CVD | Ação Principal | Propósito |

|---|---|---|

| Preparação do Substrato | Aquecimento em câmara de vácuo (1000-1100°C) | Remover contaminantes, ativar a superfície |

| Introdução do Precursor | Introdução de gases como WF₆ (para tungstênio) | Fornecer átomos de metal em forma volátil |

| Transporte de Massa | Difusão de gás através da camada limite | Entregar precursores à superfície do substrato |

| Reação de Superfície | Adsorção, decomposição, deposição | Construir o filme metálico camada por camada |

| Remoção de Subprodutos | Bombeamento de gases residuais (ex: flúor) | Prevenir contaminação, manter a pureza do processo |

Pronto para alcançar precisão em escala atômica em seus processos de deposição de metal? A KINTEK é especializada em equipamentos de laboratório de alto desempenho e consumíveis para aplicações CVD. Nossas soluções são projetadas para ajudá-lo a controlar com precisão a temperatura, pressão e fluxo de gás — garantindo filmes metálicos uniformes e de alta pureza para suas necessidades de pesquisa ou produção.

Entre em contato conosco hoje para discutir como nossa experiência pode aprimorar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD

- Que cor têm os diamantes CVD? Compreendendo o Processo do Tom Castanho à Beleza Incolor

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais