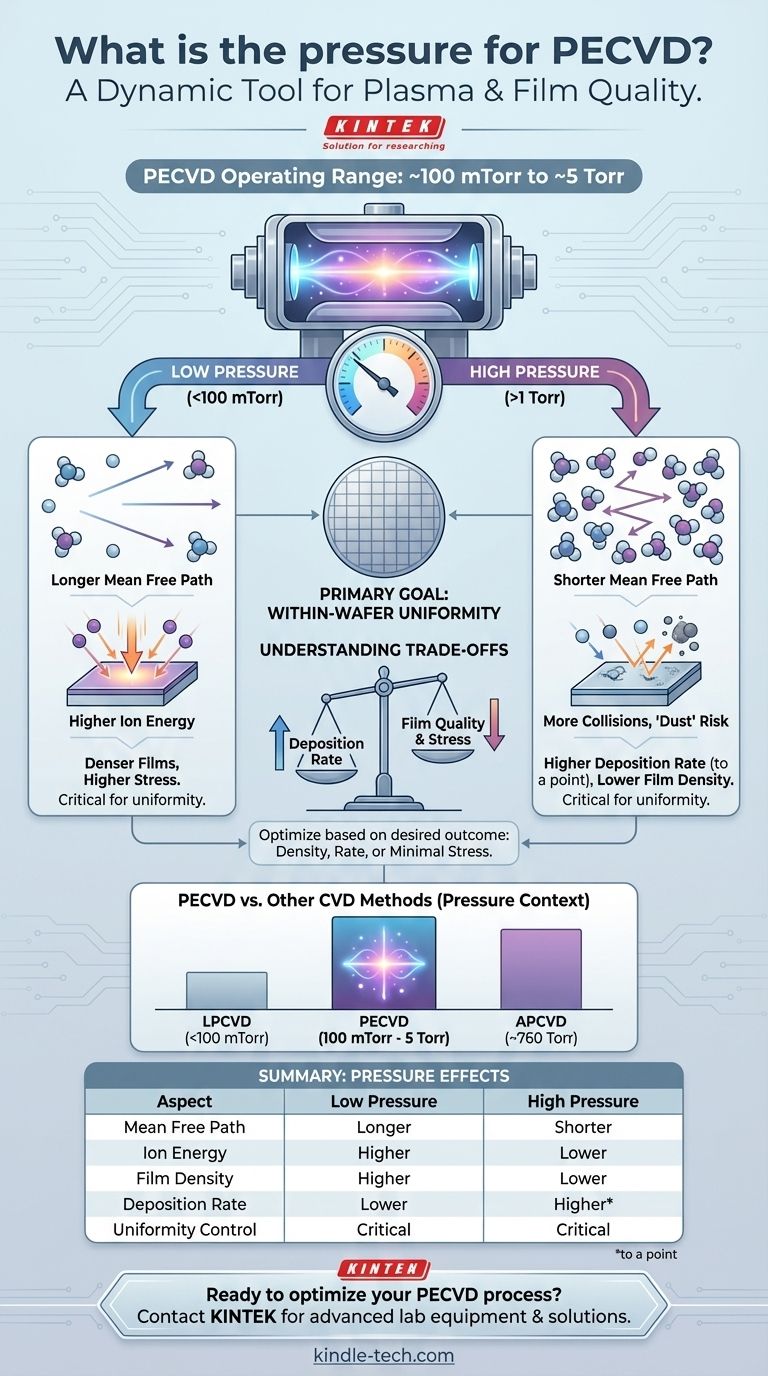

Não existe uma única pressão para PECVD; em vez disso, ele opera dentro de uma faixa específica de baixo vácuo, tipicamente de cerca de 100 millitorr a alguns Torr. A pressão exata é um parâmetro de processo crítico que é cuidadosamente otimizado para o material específico que está sendo depositado. Sua função principal é controlar o ambiente de plasma para garantir que o filme fino resultante tenha excelente uniformidade em todo o substrato.

Embora frequentemente chamado de processo de "baixa pressão", a pressão na Deposição Química a Vapor Aprimorada por Plasma (PECVD) é uma ferramenta dinâmica. Ela é cuidadosamente equilibrada para controlar a energia e o caminho de viagem das espécies reativas, influenciando diretamente a qualidade final do filme, a taxa de deposição e a uniformidade.

O Papel da Pressão no Processo PECVD

Para entender o PECVD, você deve ver a pressão não como uma configuração estática, mas como uma alavanca primária para controlar o ambiente de deposição. Como o PECVD usa plasma em vez de alta temperatura para impulsionar a reação, a pressão dentro da câmara dita o comportamento desse plasma.

Definindo a Faixa de Operação

O PECVD é fundamentalmente um processo de deposição a vácuo. Ele opera em um regime de pressão que é baixo em comparação com a pressão atmosférica, mas muitas vezes mais alto do que outras técnicas de vácuo como LPCVD (CVD de Baixa Pressão).

Essa faixa, tipicamente de 100 mTorr a cerca de 5 Torr, é crucial para criar e sustentar um plasma estável a partir dos gases reagentes.

Impacto no Caminho Livre Médio

O conceito físico mais importante que a pressão controla é o caminho livre médio — a distância média que uma molécula ou íon de gás percorre antes de colidir com outra.

Em pressões mais baixas, há menos moléculas de gás, então o caminho livre médio é mais longo. Em pressões mais altas, a câmara está mais cheia, então o caminho livre médio é mais curto.

Influência no Plasma e na Deposição

O comprimento do caminho livre médio impacta diretamente as propriedades do filme. Um caminho mais curto (pressão mais alta) leva a mais colisões na fase gasosa. Isso pode aumentar a criação de precursores químicos reativos, mas também reduz a energia dos íons que atingem o substrato.

Um caminho mais longo (pressão mais baixa) significa que íons e radicais são mais propensos a viajar diretamente para o substrato sem colisão, atingindo-o com maior energia.

O Objetivo: Uniformidade Dentro da Wafer

Como as referências afirmam, o objetivo principal da otimização da pressão é alcançar uma boa uniformidade dentro da wafer.

Se a pressão não estiver correta, as espécies reativas podem ser esgotadas antes de atingirem as bordas da wafer, resultando em um filme mais espesso no centro. Ajustar a pressão, juntamente com o fluxo de gás e a geometria do reator, garante que todas as partes do substrato sejam revestidas uniformemente.

Compreendendo as Compensações

Escolher uma pressão para um processo PECVD envolve equilibrar fatores concorrentes. Mudar a pressão para melhorar uma propriedade do filme quase certamente afetará outra.

Pressão vs. Taxa de Deposição

Geralmente, aumentar a pressão pode aumentar a taxa de deposição até certo ponto, fornecendo mais moléculas reagentes.

No entanto, se a pressão for muito alta, pode levar a reações indesejáveis na fase gasosa, formando partículas ("poeira") que caem no substrato e criam defeitos no filme.

Pressão vs. Qualidade e Tensão do Filme

Pressões mais baixas geralmente resultam em filmes com maior densidade. A maior energia cinética dos íons que chegam (devido ao caminho livre médio mais longo) pode "compactar" o filme em crescimento, reduzindo vazios.

Esse bombardeio iônico, no entanto, também pode aumentar a tensão compressiva dentro do filme. Para algumas aplicações, particularmente em óptica ou MEMS, controlar essa tensão é crítico.

PECVD vs. Outros Métodos CVD

É útil colocar o PECVD em contexto. Sua pressão de operação é geralmente maior do que a CVD de Baixa Pressão (LPCVD), que pode operar na faixa de sub-100 mTorr.

Em comparação com a CVD de Pressão Atmosférica (APCVD), que opera a ~760 Torr, o PECVD é um processo de pressão significativamente mais baixa. O uso de plasma é o que permite ao PECVD alcançar filmes de alta qualidade em temperaturas mais baixas do que esses outros métodos.

Otimizando a Pressão para o Seu Objetivo de Deposição

A pressão ideal é determinada pelo resultado desejado. Não há uma configuração "melhor" universal; ela deve ser co-otimizada com a potência de RF, temperatura e fluxos de gás para sua receita específica.

- Se o seu foco principal é um filme denso e de alta qualidade: Comece com uma pressão mais baixa para aumentar a energia iônica, mas monitore cuidadosamente a tensão do filme.

- Se o seu foco principal é uma alta taxa de deposição: Experimente com uma pressão mais alta, mas observe o início da formação de partículas e a diminuição da uniformidade.

- Se o seu foco principal é a tensão mínima do filme: Uma pressão de médio alcance ou mais alta pode ser desejável para reduzir o bombardeio iônico e promover uma deposição mais "química".

Em última análise, dominar o processo PECVD significa tratar a pressão como uma ferramenta precisa para ditar a física do plasma e a química da deposição.

Tabela Resumo:

| Aspecto | Efeito de Baixa Pressão | Efeito de Alta Pressão |

|---|---|---|

| Caminho Livre Médio | Mais Longo | Mais Curto |

| Energia Iônica | Mais Alta | Mais Baixa |

| Densidade do Filme | Mais Alta | Mais Baixa |

| Taxa de Deposição | Mais Baixa | Mais Alta (até certo ponto) |

| Controle de Uniformidade | Crítico | Crítico |

Pronto para otimizar seu processo PECVD para filmes finos superiores?

Na KINTEK, somos especializados em fornecer equipamentos de laboratório avançados e consumíveis adaptados aos desafios de deposição exclusivos do seu laboratório. Nossa experiência em processos aprimorados por plasma pode ajudá-lo a alcançar o equilíbrio perfeito de pressão, potência e química de gás para uniformidade, densidade e qualidade excepcionais do filme.

Quer você esteja desenvolvendo novos materiais ou refinando uma receita existente, nossa equipe está aqui para apoiar seu sucesso. Entre em contato conosco hoje para discutir como as soluções da KINTEK podem aprimorar suas capacidades PECVD e impulsionar sua pesquisa.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular Laboratorial

As pessoas também perguntam

- Qual é a diferença entre CVD e PECVD? Escolha o Método de Deposição de Filme Fino Correto

- O que é deposição de silício por PECVD? Obtenha filmes finos de alta qualidade a baixa temperatura

- O que é plasma no processo CVD? Redução das Temperaturas de Deposição para Materiais Sensíveis ao Calor

- O que se entende por deposição a vapor? Um Guia para a Tecnologia de Revestimento em Nível Atômico

- Como funciona a deposição química de vapor assistida por plasma? Obtenha Deposição de Película Fina de Alta Qualidade a Baixa Temperatura