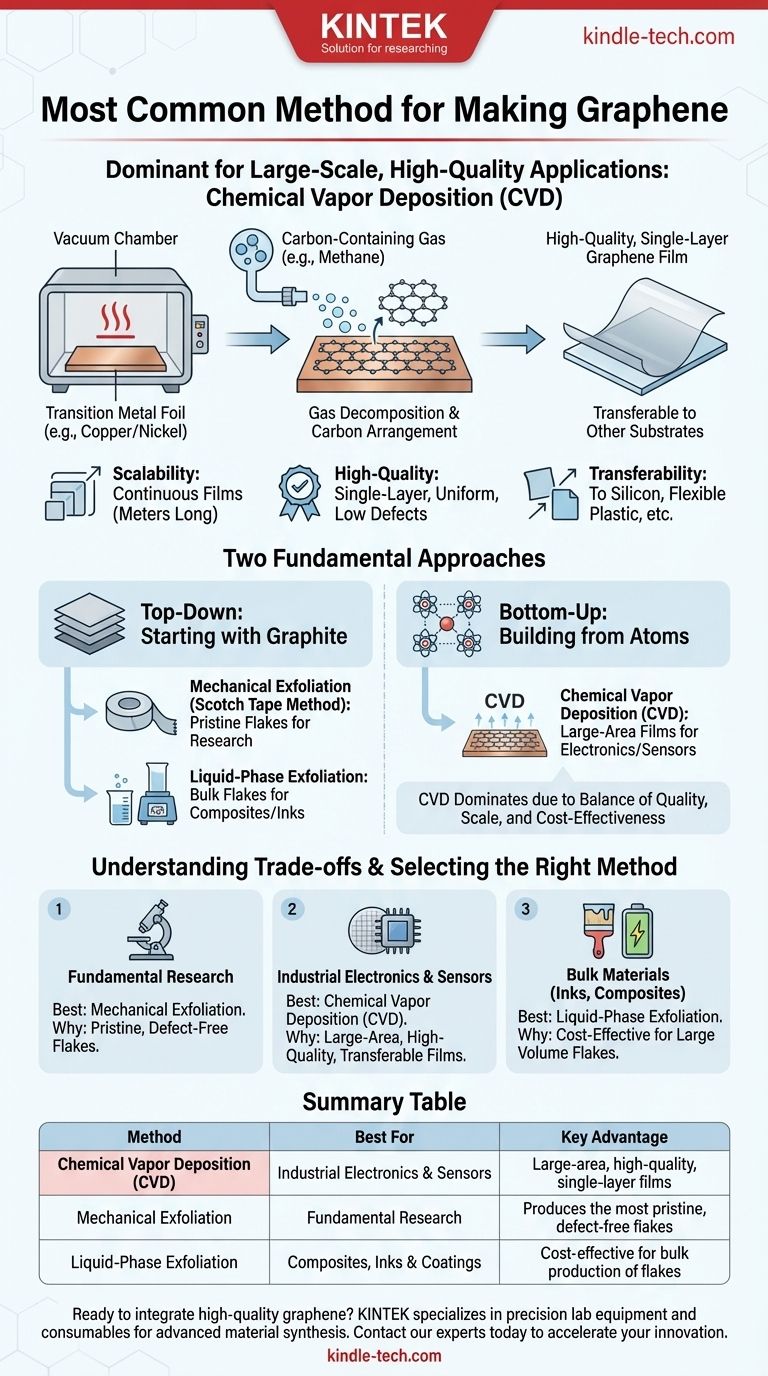

Para aplicações de grande escala e alta qualidade, o método mais comum e comercialmente viável para produzir grafeno é a Deposição Química de Vapor (CVD). Embora existam outros métodos para pesquisa e produção em massa, a CVD tornou-se o padrão para indústrias que exigem folhas de grafeno grandes e contínuas para eletrônicos avançados e outras tecnologias.

O "melhor" método para fazer grafeno depende inteiramente do objetivo final. A Deposição Química de Vapor (CVD) é dominante para a produção de filmes de alta qualidade e grande área para eletrônicos, enquanto os métodos de esfoliação são mais adequados para pesquisa fundamental ou para a criação de grafeno em massa para compósitos e tintas.

As Duas Abordagens Fundamentais para a Síntese de Grafeno

Para entender por que um método específico é escolhido, é útil categorizá-los em duas estratégias principais: começar grande e diminuir, ou começar pequeno e construir.

Top-Down: Começando com Grafite

A abordagem top-down começa com grafite em massa — essencialmente uma pilha de inúmeras camadas de grafeno — e separa essas camadas.

Esta categoria inclui a esfoliação mecânica, o método original "fita adesiva" vencedor do Prêmio Nobel, usado para isolar camadas únicas para pesquisa.

Também inclui a esfoliação em fase líquida, onde o grafite é suspenso em um líquido e quebrado usando energia (como sonicação) para criar uma dispersão de flocos de grafeno.

Bottom-Up: Construindo a partir de Átomos

A abordagem bottom-up constrói o grafeno átomo por átomo em um substrato. Isso proporciona maior controle sobre a estrutura e a qualidade finais.

A Deposição Química de Vapor (CVD) é o principal método bottom-up. Envolve o crescimento de grafeno diretamente em um substrato a partir de gases precursores contendo carbono.

Por Que a Deposição Química de Vapor (CVD) Domina

A CVD é considerada a técnica mais promissora para adoção industrial porque equilibra de forma única qualidade, escala e custo-benefício.

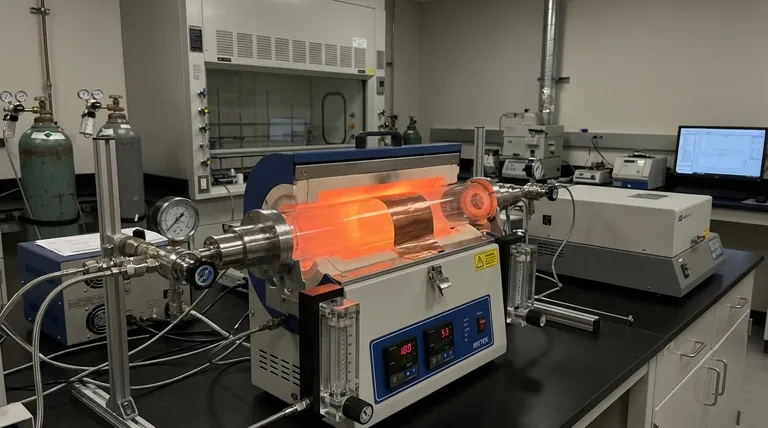

O Processo de CVD em Resumo

O processo envolve o aquecimento de um substrato, tipicamente uma folha de metal de transição como cobre ou níquel, dentro de uma câmara de vácuo.

Um gás contendo carbono, como o metano, é então introduzido. Em altas temperaturas, o gás se decompõe e os átomos de carbono se organizam na estrutura em favo de mel do grafeno na superfície do catalisador metálico.

Escalabilidade para Uso Industrial

Ao contrário dos métodos de esfoliação que produzem pequenos flocos discretos, a CVD pode produzir filmes contínuos de grafeno com metros de comprimento. Essa produção em larga área é essencial para aplicações como filmes condutores transparentes, wafers eletrônicos e sensores.

Filmes de Camada Única de Alta Qualidade

A CVD permite um controle preciso sobre o processo de crescimento, possibilitando a produção de grafeno de camada única de alta qualidade e uniforme. Isso é crítico para aplicações eletrônicas onde defeitos podem prejudicar drasticamente o desempenho.

Transferibilidade para Outros Substratos

Uma vantagem fundamental da CVD é que o filme de grafeno pode ser destacado de seu substrato de crescimento (por exemplo, a folha de cobre) e transferido para praticamente qualquer outra superfície, como um wafer de silício ou plástico flexível. Essa transferibilidade é vital para integrar o grafeno em processos de fabricação existentes.

Compreendendo as Trocas

Nenhum método único é perfeito para todas as aplicações. O domínio da CVD na indústria não anula a importância de outras técnicas em seus nichos específicos.

O Papel da Esfoliação Mecânica

Embora não seja escalável, a esfoliação mecânica ainda é o padrão ouro para pesquisa fundamental. Ela produz os flocos de grafeno mais puros e de mais alta qualidade, livres de resíduos químicos ou defeitos estruturais que podem surgir em outros métodos.

Esfoliação em Fase Líquida para Compósitos em Massa

Para aplicações que não exigem folhas perfeitas de camada única, a esfoliação em fase líquida é altamente eficaz. É uma maneira econômica de produzir grandes volumes de flocos de grafeno para uso em tintas condutoras, eletrodos de bateria, compósitos poliméricos e revestimentos. A qualidade elétrica é menor, mas a quantidade é alta.

O Alto Custo dos Métodos de Nicho

Outros métodos, como a decomposição térmica de carbeto de silício (SiC), podem produzir grafeno de altíssima qualidade diretamente em um substrato isolante. No entanto, o alto custo dos wafers de SiC atualmente limita essa técnica a aplicações eletrônicas altamente especializadas e de alto desempenho.

Selecionando o Método Certo para o Seu Objetivo

Sua escolha do método de síntese de grafeno deve ser guiada inteiramente pelos requisitos específicos do seu projeto em termos de qualidade, quantidade e custo.

- Se o seu foco principal é pesquisa fundamental: A esfoliação mecânica continua sendo o melhor método para produzir pequenos flocos de ultra-alta qualidade para descobertas científicas.

- Se o seu foco principal é eletrônicos ou sensores em escala industrial: A Deposição Química de Vapor (CVD) é o padrão estabelecido para criar filmes de grafeno grandes, de alta qualidade e transferíveis.

- Se o seu foco principal são materiais a granel como tintas, compósitos ou revestimentos: A esfoliação em fase líquida oferece o caminho mais econômico para produzir grandes quantidades de flocos de grafeno.

Em última análise, compreender as trocas entre esses métodos permite que você selecione a ferramenta certa para o trabalho.

Tabela Resumo:

| Método | Melhor Para | Principal Vantagem |

|---|---|---|

| Deposição Química de Vapor (CVD) | Eletrônicos Industriais & Sensores | Filmes de grande área, alta qualidade, camada única |

| Esfoliação Mecânica | Pesquisa Fundamental | Produz os flocos mais puros e livres de defeitos |

| Esfoliação em Fase Líquida | Compósitos, Tintas & Revestimentos | Custo-benefício para produção em massa de flocos |

Pronto para integrar grafeno de alta qualidade na pesquisa do seu laboratório ou no desenvolvimento de produtos? O equipamento certo é fundamental para o sucesso. A KINTEK é especializada em equipamentos de laboratório de precisão e consumíveis, incluindo sistemas adaptados para síntese avançada de materiais. Nossa experiência pode ajudá-lo a selecionar as ferramentas ideais para sua aplicação específica de grafeno, seja para escalar a produção ou para expandir os limites da pesquisa. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades do seu laboratório e acelerar sua inovação.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Que cor têm os diamantes CVD? Compreendendo o Processo do Tom Castanho à Beleza Incolor

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD

- O que é PECVD em semicondutores? Habilitando a Deposição de Filmes Finos em Baixa Temperatura para CIs

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação