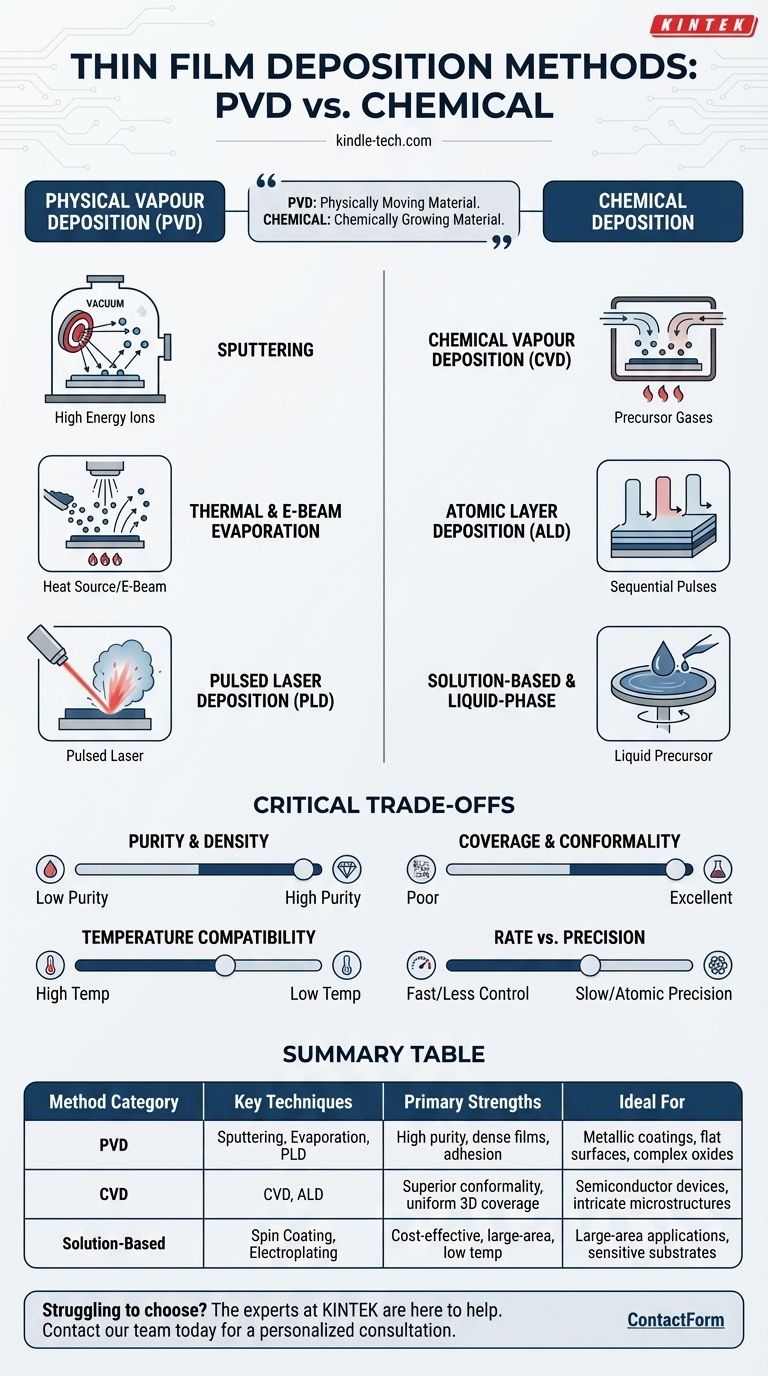

Os métodos primários para depositar filmes finos são amplamente categorizados em duas famílias: Deposição Física de Vapor (PVD) e Deposição Química. A PVD envolve a transferência física de um material de uma fonte para um substrato, tipicamente a vácuo, usando técnicas como pulverização catódica ou evaporação. Métodos químicos, como a Deposição Química de Vapor (CVD), usam reações químicas de gases precursores para formar um filme sólido na superfície do substrato.

A distinção central entre os métodos de deposição não é apenas técnica, mas filosofia. Sua escolha depende de uma troca fundamental: você está movendo fisicamente material sólido para uma superfície (PVD), ou está crescendo quimicamente um novo material diretamente nessa superfície (CVD)? Esta decisão dita a pureza, estrutura e capacidade do filme de revestir formas complexas.

Os Dois Pilares da Deposição: Física vs. Química

No nível mais alto, todas as técnicas de deposição de filmes finos se enquadram em uma das duas categorias. Compreender esta distinção é o primeiro passo para selecionar o processo correto para uma aplicação.

A Abordagem Física

Os métodos físicos envolvem a transferência átomo por átomo ou molécula por molécula de um material de uma fonte para um substrato. Esses processos são quase sempre conduzidos a vácuo para garantir que as partículas transferidas viajem sem colidir com as moléculas de ar.

A Abordagem Química

Os métodos químicos criam o filme através de reações químicas que ocorrem diretamente na superfície do substrato. Esses métodos podem variar desde processos de alto vácuo usando gases reativos até técnicas de fase líquida mais simples, como eletrodeposição ou spin coating.

Explorando a Deposição Física de Vapor (PVD)

A PVD é um processo de "linha de visão", o que significa que o material de origem deve ter um caminho desobstruído para o substrato. É reconhecida por criar filmes densos e de alta pureza.

Pulverização Catódica (Sputtering)

Na pulverização catódica, um alvo sólido do material desejado é bombardeado com íons de alta energia (geralmente um gás inerte como o Argônio). Este bombardeamento ejeta fisicamente, ou "pulveriza", átomos do alvo, que então viajam e se depositam no substrato.

Este método é altamente versátil e pode ser usado para depositar metais, ligas e compostos com excelente adesão.

Evaporação Térmica e por Feixe de Elétrons (E-Beam)

Este é um dos conceitos mais simples de PVD. O material de origem é aquecido em alto vácuo até evaporar. Esses átomos vaporizados então viajam através do vácuo e se condensam no substrato mais frio, formando um filme fino.

A evaporação por feixe de elétrons (e-beam) é uma versão mais precisa onde um feixe de elétrons de alta energia é usado para aquecer o material de origem, oferecendo melhor controle sobre a taxa de deposição.

Deposição por Laser Pulsado (PLD)

Na PLD, um laser pulsado de alta potência é focado em um alvo a vácuo. A energia intensa abla o material do alvo, criando uma pluma de plasma que se expande e se deposita no substrato. Isso é particularmente útil para depositar materiais complexos como óxidos.

Explorando Métodos de Deposição Química

Os métodos de deposição química não são limitados pela linha de visão, o que lhes confere uma vantagem fundamental no revestimento de estruturas complexas e tridimensionais com um filme uniforme.

Deposição Química de Vapor (CVD)

A CVD é uma ferramenta essencial na indústria de semicondutores. Envolve a introdução de um ou mais gases precursores voláteis em uma câmara de reação. Esses gases reagem ou se decompõem em um substrato aquecido para produzir o filme sólido desejado.

Como a deposição depende de uma reação química na superfície, a CVD oferece excelente cobertura conformal sobre topografias intrincadas.

Deposição de Camadas Atômicas (ALD)

A ALD é um subtipo especializado e altamente controlado de CVD. Ela constrói o filme literalmente uma camada atômica por vez, introduzindo gases precursores em pulsos sequenciais e auto-limitantes.

Embora muito mais lenta do que outros métodos, a ALD oferece precisão inigualável no controle de espessura e conformidade perfeita, o que é crítico para a microeletrônica moderna.

Métodos Baseados em Solução e Fase Líquida

Métodos químicos mais simples são realizados sem alto vácuo. Técnicas como spin coating, sol-gel, dip coating e eletrodeposição usam um precursor líquido para depositar um filme. Estes são frequentemente de menor custo e adequados para aplicações de grande área onde a pureza ou densidade máxima não é a principal preocupação.

Compreendendo as Trocas Críticas

Nenhum método de deposição único é universalmente superior. A escolha sempre envolve equilibrar fatores concorrentes com base nos requisitos da aplicação final.

Pureza e Densidade

Os métodos PVD, especialmente pulverização catódica e evaporação por feixe de elétrons, geralmente produzem filmes com maior pureza e densidade. O ambiente de vácuo minimiza a contaminação, e a natureza energética da deposição cria uma estrutura de filme densamente compactada.

Cobertura e Conformidade

Esta é a principal vantagem dos métodos químicos. A CVD e especialmente a ALD se destacam no revestimento uniforme de trincheiras profundas e formas 3D complexas, enquanto a PVD de linha de visão deixaria áreas "sombreadas" sem revestimento.

Temperatura e Compatibilidade do Substrato

Muitos processos de CVD exigem temperaturas de substrato muito altas para impulsionar as reações químicas necessárias. Isso pode danificar substratos sensíveis como plásticos ou certos componentes eletrônicos. A pulverização catódica, em contraste, pode frequentemente ser realizada em temperaturas muito mais baixas.

Taxa vs. Precisão

Existe uma troca direta entre velocidade de deposição e controle. A evaporação térmica pode ser muito rápida, mas oferece menos controle sobre a estrutura do filme. No outro extremo, a ALD oferece precisão em nível atômico, mas é excepcionalmente lenta.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o método correto exige alinhar os pontos fortes da técnica com seu objetivo principal.

- Se o seu foco principal é revestimentos metálicos de alta pureza e densidade em uma superfície plana: Técnicas PVD como pulverização catódica ou evaporação por feixe de elétrons são o padrão da indústria.

- Se o seu foco principal é cobertura uniforme sobre microestruturas 3D complexas: A CVD é a escolha mais eficaz, com a ALD fornecendo o máximo em precisão e conformidade.

- Se o seu foco principal é depositar materiais óxidos complexos com estequiometria específica: A Deposição por Laser Pulsado (PLD) ou a pulverização catódica reativa são frequentemente as melhores opções.

- Se o seu foco principal é revestimento de grande área econômico sem requisitos de alto vácuo: Métodos baseados em solução, como spin coating ou pirólise por pulverização, devem ser considerados.

Compreender os princípios fundamentais da deposição física e química permite que você selecione a ferramenta precisa necessária para projetar materiais em escala atômica.

Tabela Resumo:

| Categoria do Método | Principais Técnicas | Principais Pontos Fortes | Ideal Para |

|---|---|---|---|

| Deposição Física de Vapor (PVD) | Pulverização Catódica, Evaporação, PLD | Alta pureza, filmes densos, excelente adesão | Revestimentos metálicos, superfícies planas, óxidos complexos |

| Deposição Química de Vapor (CVD) | CVD, ALD | Conformidade superior, cobertura 3D uniforme | Dispositivos semicondutores, microestruturas intrincadas |

| Métodos Baseados em Solução | Spin Coating, Eletrodeposição | Custo-benefício, revestimento de grande área, baixa temperatura | Aplicações de grande área, substratos sensíveis |

Com dificuldade para escolher o método certo de deposição de filmes finos para sua aplicação específica? Os especialistas da KINTEK estão aqui para ajudar. Somos especializados em fornecer o equipamento de laboratório e os consumíveis ideais para processos PVD e CVD, garantindo que você alcance as propriedades de filme precisas – seja alta pureza, conformidade perfeita ou revestimento de grande área econômico – que sua pesquisa ou produção exige.

Deixe-nos ajudá-lo a otimizar seu processo de deposição de filmes finos. Entre em contato com nossa equipe hoje para uma consulta personalizada e descubra como as soluções da KINTEK podem aprimorar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- O que é PECVD em semicondutores? Habilitando a Deposição de Filmes Finos em Baixa Temperatura para CIs

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- Quais são as etapas do processo CVD? Um Guia para a Deposição de Filmes Finos de Precisão

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD