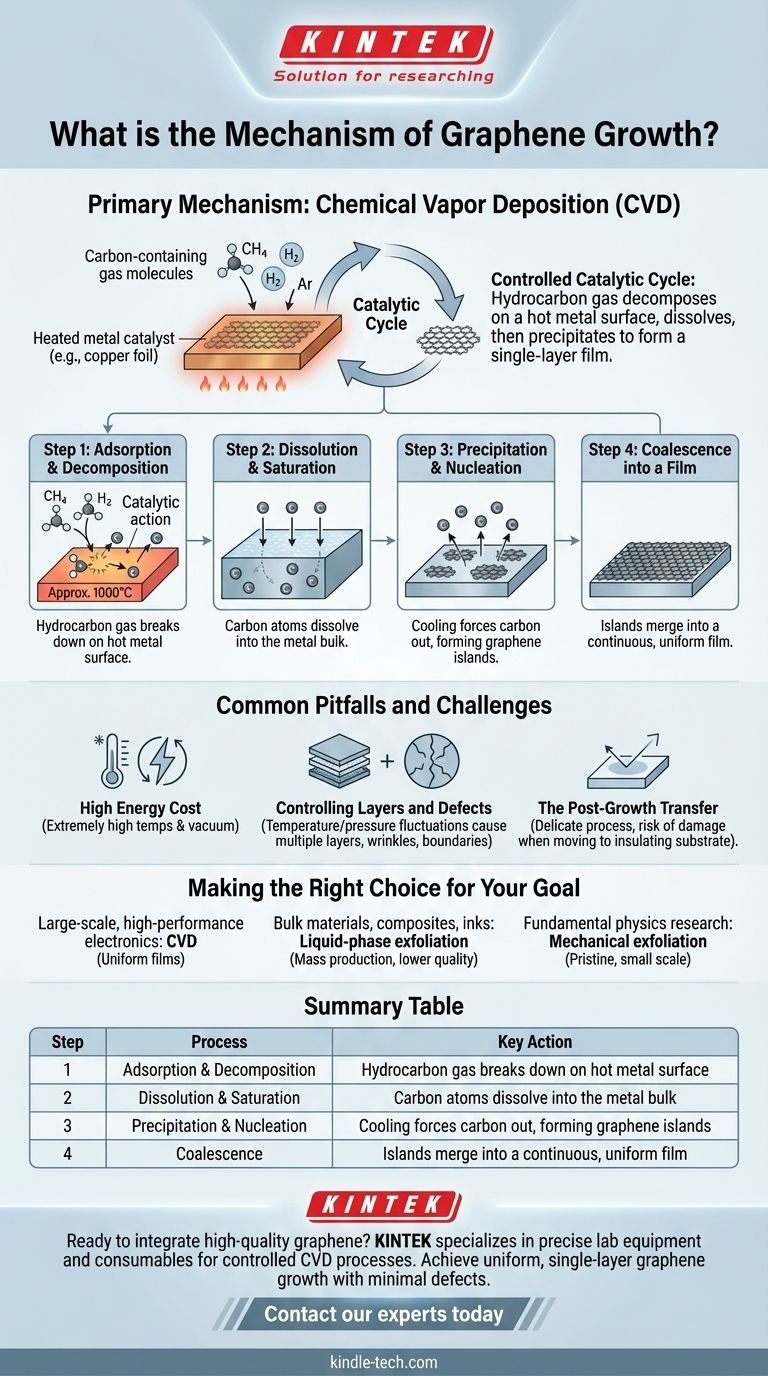

O principal mecanismo para o crescimento de grafeno de alta qualidade é um processo chamado Deposição Química de Vapor (CVD). Este método envolve a exposição de um catalisador metálico aquecido, tipicamente um metal de transição como cobre ou níquel, a um gás contendo carbono. A alta temperatura faz com que o gás se decomponha, depositando átomos de carbono que então se auto-organizam em uma única camada atômica contínua na superfície do metal.

O cerne do crescimento do grafeno via CVD não é simplesmente uma deposição, mas um ciclo catalítico controlado. Ele depende de um gás hidrocarboneto se decompondo em uma superfície metálica quente, com os átomos de carbono primeiro se dissolvendo no metal e depois precipitando-se ao resfriar para formar um filme de monocamada de alta qualidade.

Desconstruindo o Processo CVD para Grafeno

O processo CVD pode ser entendido como uma sequência de etapas físicas e químicas controladas. Cada estágio é crítico para a formação de um filme uniforme de camada atômica única em uma grande área.

### O Papel do Substrato Catalisador

Todo o processo começa com um substrato, que é quase sempre um metal de transição. Esses metais são escolhidos porque atuam tanto como superfície para o crescimento quanto como catalisador que facilita as reações químicas.

Suas propriedades catalíticas diminuem a energia necessária para quebrar as moléculas do gás fonte de carbono em átomos de carbono individuais.

### A Fonte de Carbono: Gases Hidrocarbonetos

A fonte de carbono é um gás hidrocarboneto, mais comumente metano (CH₄). Este gás é misturado com outros gases, como hidrogênio e argônio, e introduzido em um forno de alta temperatura onde o substrato catalisador está esperando.

### Etapa 1: Adsorção e Decomposição

Em temperaturas muito altas (geralmente em torno de 1000°C), as moléculas do gás hidrocarboneto pousam na superfície metálica quente (adsorção). A natureza catalítica do metal e o calor intenso quebram as ligações químicas no gás, liberando átomos de carbono individuais.

### Etapa 2: Dissolução e Saturação

Uma vez liberados, esses átomos de carbono não formam grafeno imediatamente. Em vez disso, eles se dissolvem no volume do metal, muito parecido com o açúcar que se dissolve em água quente. Este processo continua até que o metal fique saturado com átomos de carbono.

### Etapa 3: Precipitação e Nucleação

Esta é a etapa mais crítica. À medida que o forno é resfriado, a solubilidade do carbono no metal diminui significativamente. O metal não consegue mais reter todo o carbono dissolvido, forçando os átomos a saírem, ou precipitarem, na superfície.

Esses átomos de carbono precipitantes começam a se ligar uns aos outros, formando pequenas manchas de grafeno em forma de ilha, conhecidas como sítios de nucleação.

### Etapa 4: Coalescência em um Filme

À medida que o resfriamento continua, essas ilhas crescem e eventualmente se fundem (coalescem), formando uma folha contínua e uniforme de grafeno monocamada que cobre toda a superfície do substrato metálico.

Armadilhas e Desafios Comuns

Embora o CVD seja a técnica mais promissora para grafeno de alta qualidade e grande área, não é isento de dificuldades. Compreender esses desafios é fundamental para otimizar o processo.

### O Alto Custo de Energia

O processo requer temperaturas extremamente altas e frequentemente depende de sistemas de alto vácuo. Isso torna o equipamento complexo e o próprio processo de crescimento altamente intensivo em energia.

### Controle de Camadas e Defeitos

O crescimento é difícil de controlar perfeitamente. Pequenas flutuações de temperatura, pressão ou fluxo de gás podem levar à formação de múltiplas camadas de grafeno em vez de uma única. Também pode criar defeitos como rugas ou contornos de grão onde as ilhas de grafeno se encontram imperfeitamente.

### A Transferência Pós-Crescimento

O grafeno cultivado via CVD está em um substrato metálico, o que não é útil para a maioria das aplicações eletrônicas. Ele deve ser cuidadosamente transferido para um substrato isolante, como silício ou vidro. Este processo de transferência é delicado e pode facilmente introduzir rasgos, rugas e contaminação, degradando a qualidade do material.

Fazendo a Escolha Certa para o Seu Objetivo

O melhor método para produzir grafeno depende inteiramente da aplicação pretendida e do equilíbrio desejado entre qualidade, quantidade e custo.

- Se o seu foco principal são eletrônicos de grande escala e alto desempenho: O CVD é o único mecanismo viável, pois produz os filmes grandes, de alta qualidade e uniformes necessários.

- Se o seu foco principal são materiais a granel como compósitos ou tintas condutoras: A esfoliação em fase líquida é uma escolha mais adequada para produção em massa, embora você deva aceitar uma compensação em menor qualidade elétrica.

- Se o seu foco principal é a pesquisa em física fundamental em amostras pristinas: A esfoliação mecânica continua sendo um método chave para produzir os flocos de grafeno de mais alta qualidade e sem defeitos, embora apenas em uma escala muito pequena.

Em última análise, dominar a complexa interação de catalisador, temperatura e atmosfera no mecanismo de crescimento é a chave para desbloquear todo o potencial tecnológico do grafeno.

Tabela Resumo:

| Etapa | Processo | Ação Chave |

|---|---|---|

| 1 | Adsorção e Decomposição | Gás hidrocarboneto se decompõe na superfície metálica quente |

| 2 | Dissolução e Saturação | Átomos de carbono se dissolvem no volume do metal |

| 3 | Precipitação e Nucleação | O resfriamento força o carbono a sair, formando ilhas de grafeno |

| 4 | Coalescência | Ilhas se fundem em um filme contínuo e uniforme |

Pronto para integrar grafeno de alta qualidade em sua pesquisa ou produção? A KINTEK é especializada em fornecer os equipamentos de laboratório e consumíveis precisos necessários para processos CVD controlados. Nossa experiência garante que você obtenha um crescimento de grafeno monocamada uniforme com defeitos mínimos. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar os objetivos de síntese de materiais avançados do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Que cor têm os diamantes CVD? Compreendendo o Processo do Tom Castanho à Beleza Incolor

- O que é PECVD em semicondutores? Habilitando a Deposição de Filmes Finos em Baixa Temperatura para CIs

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais

- Quais são as etapas do processo CVD? Um Guia para a Deposição de Filmes Finos de Precisão