Em sua essência, o mecanismo da Deposição Química a Vapor (CVD) é um processo onde precursores químicos voláteis em estado gasoso são transformados em um filme sólido e de alta pureza na superfície de um substrato. Essa transformação é desencadeada por uma reação química controlada dentro de uma câmara de vácuo, fazendo com que o material desejado se deposite e se acumule camada por camada, ligando-se quimicamente à superfície.

A Deposição Química a Vapor não é simplesmente pulverizar um material sobre uma superfície; é uma técnica de fabricação "de baixo para cima" que *constrói* um material sólido diretamente a partir de seus componentes químicos em fase gasosa. O mecanismo central depende da indução de uma reação química que força esses precursores gasosos a solidificarem-se em um alvo.

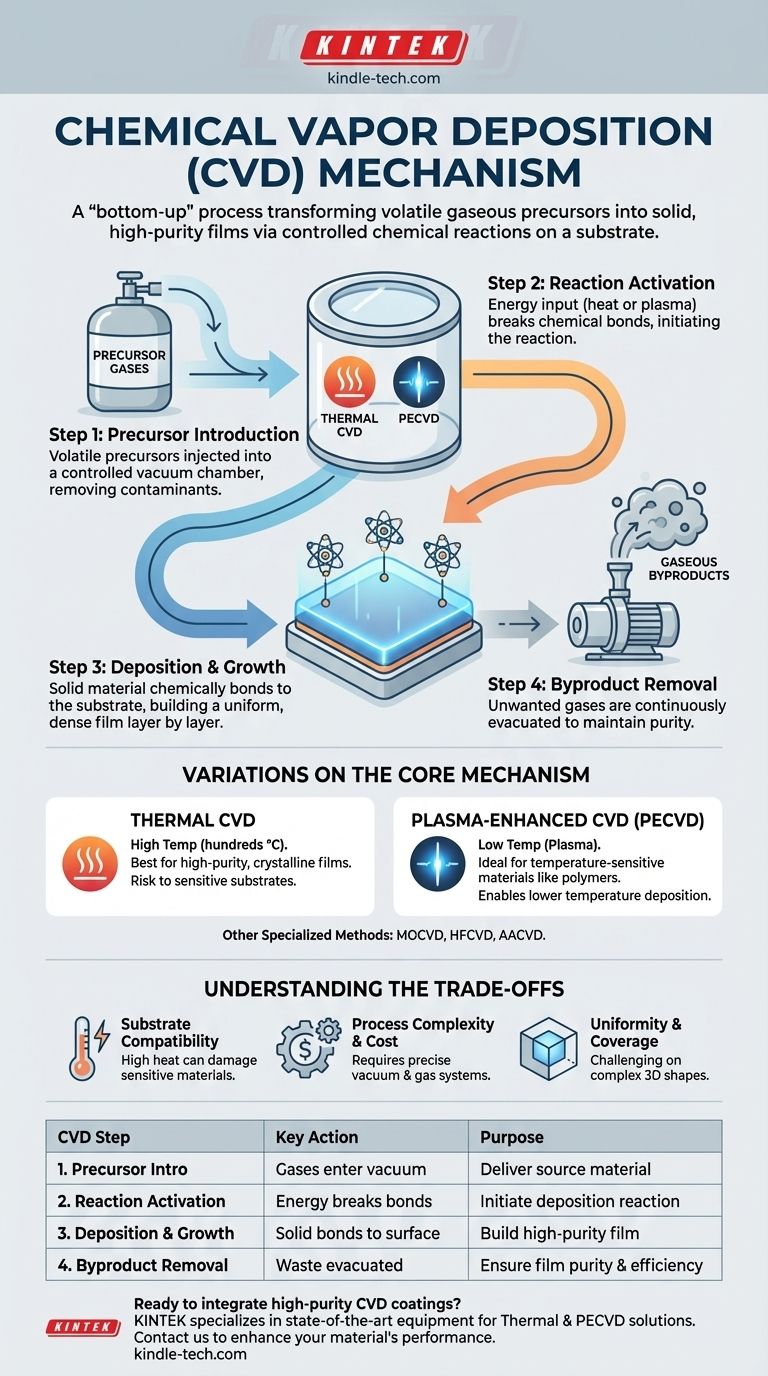

O Mecanismo CVD: Uma Análise Passo a Passo

Para entender como a CVD funciona, é melhor dividir o processo em seus estágios fundamentais. Cada etapa é crítica para controlar a qualidade, espessura e propriedades do filme depositado final.

Etapa 1: Introdução do Precursor

O processo começa com um ou mais produtos químicos voláteis, conhecidos como precursores. Estes são compostos que contêm os elementos que você deseja depositar.

Esses precursores são injetados como gás em uma câmara de reação selada, que é mantida sob um vácuo controlado. O vácuo é essencial para remover ar e outros contaminantes que poderiam interferir na reação ou ser incorporados como impurezas no filme final.

Etapa 2: Ativação da Reação

Uma vez dentro da câmara, os gases precursores precisam de um aporte de energia para iniciar a reação química. Essa energia quebra as ligações químicas dentro das moléculas precursoras.

O método mais comum é aplicar calor, um processo conhecido como CVD Térmica. Toda a câmara, incluindo o material substrato, é aquecida a uma temperatura específica que faz com que os precursores se decomponham ou reajam com outros gases.

Etapa 3: Deposição e Crescimento do Filme

À medida que os gases precursores reagem ou se decompõem, eles formam um sólido não volátil. Essas partículas sólidas recém-formadas são então depositadas na superfície do substrato (a peça a ser revestida).

O material não apenas "adere" à superfície; ele forma fortes ligações químicas. Isso resulta em um filme denso e fortemente aderido que cresce uniformemente sobre toda a superfície exposta, uma camada atômica ou molecular de cada vez.

Etapa 4: Remoção dos Subprodutos

A reação química quase sempre produz subprodutos gasosos indesejados, além do material sólido desejado.

Esses gases residuais são continuamente removidos da câmara pelo sistema de vácuo, impedindo que contaminem o filme e garantindo que a reação de deposição continue eficientemente.

Variações no Mecanismo Central

O método usado para fornecer a energia de ativação na Etapa 2 define os diferentes tipos de CVD. A escolha do método depende das propriedades do filme desejado e da sensibilidade à temperatura do substrato.

CVD Térmica

Esta é a abordagem clássica, que depende de altas temperaturas (muitas vezes várias centenas a mais de mil graus Celsius) para impulsionar a reação. É eficaz para criar filmes cristalinos de pureza muito alta.

CVD por Plasma (PECVD)

Em vez de calor intenso, a PECVD usa um plasma (um gás ionizado) para energizar os gases precursores. Os íons e elétrons altamente reativos no plasma podem decompor as moléculas precursoras em temperaturas muito mais baixas.

Isso torna a PECVD ideal para depositar filmes em substratos que não suportam o calor elevado da CVD térmica, como plásticos ou certos componentes eletrônicos.

Outros Métodos Especializados

Existem outras variantes para atender a necessidades específicas. A CVD Metalorgânica (MOCVD) usa precursores metalorgânicos, comum na fabricação de semicondutores. A CVD de Filamento Quente (HFCVD) usa um fio aquecido para decompor cataliticamente os precursores, enquanto a CVD Assistida por Aerossol (AACVD) fornece o precursor através de um spray de aerossol.

Entendendo as Compensações

Embora poderosa, o mecanismo CVD não está isento de desafios. Entender suas limitações é fundamental para usá-lo de forma eficaz.

Compatibilidade do Substrato

As altas temperaturas necessárias para a CVD Térmica tradicional podem danificar ou destruir substratos sensíveis ao calor. Este é o principal motivo para usar alternativas de temperatura mais baixa, como a PECVD, mesmo que às vezes resulte em um filme de qualidade ligeiramente inferior.

Complexidade e Custo do Processo

A CVD é um processo de alta precisão que requer câmaras de vácuo caras, sistemas de fornecimento de gás e eletrônicos de controle. Os próprios produtos químicos precursores também podem ser caros, tóxicos ou difíceis de manusear com segurança.

Uniformidade e Cobertura

Embora a CVD seja conhecida por produzir revestimentos uniformes, garantir essa uniformidade em formas tridimensionais complexas pode ser um desafio. A dinâmica do fluxo de gás e os gradientes de temperatura dentro da câmara devem ser cuidadosamente gerenciados.

Como Aplicar Isso ao Seu Projeto

O mecanismo CVD específico que você escolher deve ser ditado pelo objetivo principal do seu material ou componente.

- Se seu foco principal é a pureza máxima e a qualidade do filme: A CVD Térmica é frequentemente a escolha superior, pois as altas temperaturas permitem o crescimento de filmes altamente ordenados e com poucos defeitos, razão pela qual é um método líder na produção de grafeno de alto desempenho.

- Se seu foco principal é revestir um material sensível à temperatura: A CVD por Plasma (PECVD) é a abordagem necessária, pois permite que a deposição ocorra em temperaturas baixas o suficiente para proteger materiais como polímeros ou eletrônicos pré-existentes.

- Se seu foco principal é aumentar a durabilidade da superfície: Qualquer método CVD pode funcionar, pois o principal benefício é a forte ligação química que cria um revestimento muito mais robusto do que um simples processo de deposição física.

Em última análise, o mecanismo CVD é uma ferramenta versátil e fundamental para a engenharia de materiais em escala atômica.

Tabela de Resumo:

| Etapa CVD | Ação Principal | Propósito |

|---|---|---|

| 1. Introdução do Precursor | Gases voláteis entram em uma câmara de vácuo. | Fornecer o material fonte para o filme. |

| 2. Ativação da Reação | Energia (calor, plasma) quebra as ligações químicas. | Iniciar a reação de deposição. |

| 3. Deposição e Crescimento | Material sólido se liga à superfície do substrato. | Construir uma camada de filme de alta pureza e aderente, camada por camada. |

| 4. Remoção de Subprodutos | Resíduos gasosos são evacuados pelo sistema de vácuo. | Garantir a pureza do filme e a eficiência do processo. |

Pronto para integrar revestimentos CVD de alta pureza em seus processos laboratoriais?

Na KINTEK, somos especializados em fornecer equipamentos de laboratório de última geração e consumíveis para todas as suas necessidades de deposição. Se você precisa da pureza máxima da CVD Térmica ou da versatilidade da CVD por Plasma (PECVD) para substratos sensíveis à temperatura, nossas soluções são projetadas para fornecer filmes robustos e uniformes com forte adesão química.

Deixe nossos especialistas ajudá-lo a selecionar o mecanismo CVD perfeito para o seu projeto. Entre em contato com a KINTEK hoje mesmo para discutir como nossos equipamentos podem aprimorar o desempenho e a durabilidade do seu material.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Quais materiais são depositados por PECVD? Descubra os Materiais Versáteis de Filme Fino para Sua Aplicação

- Para que serve o PECVD? Obtenha filmes finos de alto desempenho e baixa temperatura

- O que é plasma no processo CVD? Redução das Temperaturas de Deposição para Materiais Sensíveis ao Calor

- Como funciona a deposição química de vapor assistida por plasma? Obtenha Deposição de Película Fina de Alta Qualidade a Baixa Temperatura

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos