Em sua essência, a Deposição Química de Vapor Assistida por Plasma (PECVD) é um processo de fabricação altamente versátil usado para depositar filmes finos e de alto desempenho em um substrato. É uma tecnologia fundamental na indústria de semicondutores para a fabricação de circuitos integrados, mas suas aplicações se estendem amplamente à criação de revestimentos protetores para peças mecânicas, camadas óticas avançadas para lentes e componentes críticos para células solares.

O valor essencial do PECVD é a sua capacidade de produzir filmes finos uniformes e de alta qualidade em temperaturas significativamente mais baixas do que outros métodos. Esta vantagem de baixa temperatura permite que seja utilizado em uma vasta gama de materiais, incluindo aqueles que seriam danificados pelo calor intenso, tornando-o indispensável para a eletrônica moderna e a ciência de materiais avançada.

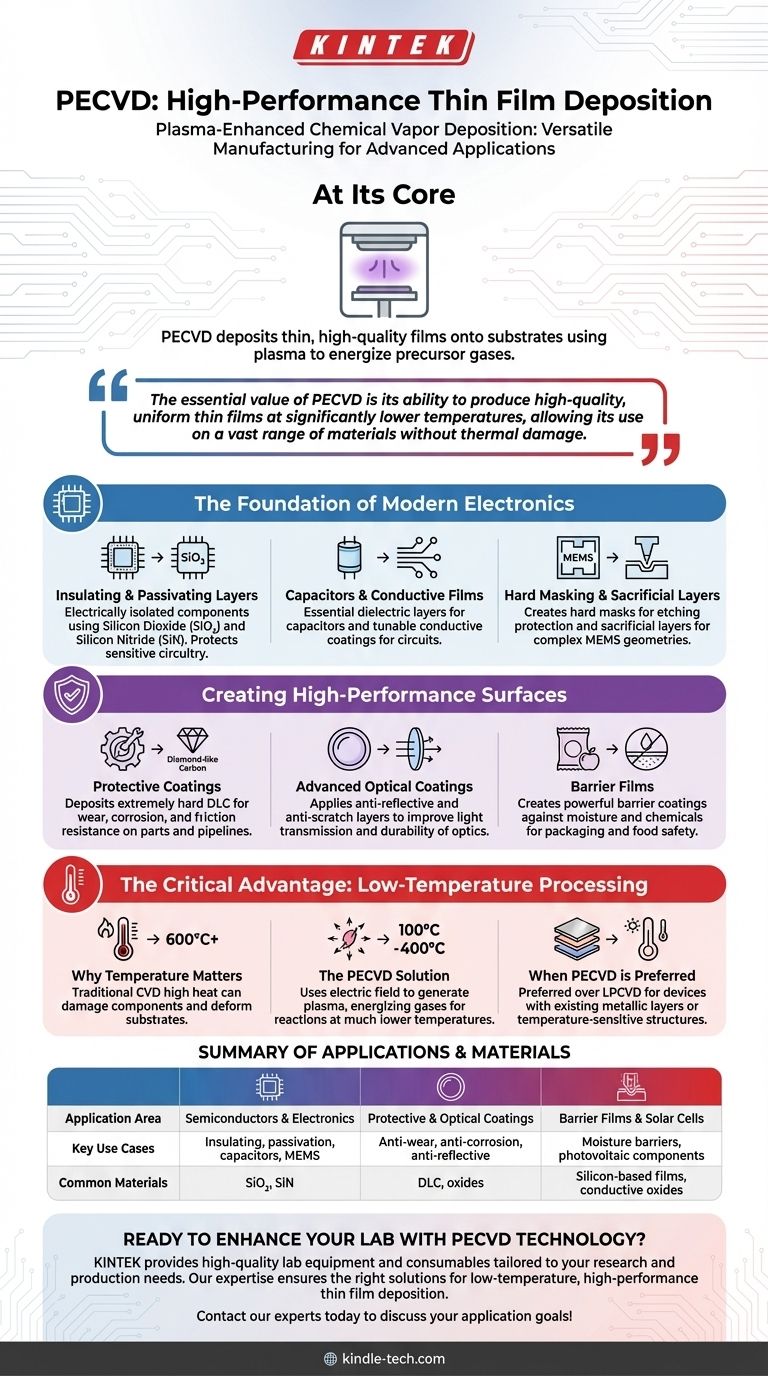

A Fundação da Eletrônica Moderna

O PECVD é um pilar na indústria de semicondutores e microeletrônica. Sua capacidade de depositar camadas precisas de material sem calor elevado é crucial para a construção de dispositivos complexos e multicamadas.

Camadas Isolantes e de Passivação

Na fabricação de circuitos integrados, os componentes devem ser eletricamente isolados uns dos outros. O PECVD é amplamente utilizado para depositar filmes finos de dióxido de silício (SiO₂) e nitreto de silício (SiN), que atuam como excelentes isolantes e camadas de passivação protetora que blindam os circuitos sensíveis.

Capacitores e Filmes Condutores

Além do isolamento, o processo é usado para criar outros componentes eletrônicos fundamentais. Pode depositar as camadas dielétricas essenciais para capacitores e também pode ser ajustado para depositar revestimentos condutores, formando partes do próprio circuito.

Máscara Rígida e Camadas Sacrificiais

A nanofabricação moderna é um processo complexo de adição e remoção de material. O PECVD é usado para criar máscaras rígidas, que protegem áreas específicas durante a corrosão, e camadas sacrificiais, que são estruturas temporárias usadas para construir geometrias tridimensionais complexas em dispositivos como MEMS (Sistemas Microeletromecânicos).

Criação de Superfícies de Alto Desempenho

Os benefícios do PECVD vão muito além da eletrônica. É uma tecnologia chave para melhorar as propriedades físicas das superfícies para aplicações industriais, óticas e de consumo.

Revestimentos Protetores para Durabilidade

O PECVD pode depositar filmes extremamente duros e duráveis, como o Carbono Tipo Diamante (DLC). Estes revestimentos proporcionam excelente resistência ao desgaste, à corrosão e ao atrito, tornando-os ideais para proteger peças mecânicas e até mesmo infraestruturas de grande escala, como oleodutos e gasodutos offshore.

Revestimentos Óticos Avançados

Na indústria ótica, o PECVD é usado para aplicar revestimentos antirreflexo que melhoram a transmissão de luz através de lentes e camadas antirrisco que aumentam drasticamente a durabilidade de óculos, lentes de câmeras e outros componentes óticos.

Filmes de Barreira para Embalagens

O processo também é usado para criar poderosos revestimentos de barreira contra umidade e produtos químicos. Isso é especialmente valioso nas indústrias de alimentos e engarrafamento, onde filmes finos de PECVD podem proteger o conteúdo e prolongar a vida útil.

A Vantagem Crítica: Processamento a Baixa Temperatura

Para realmente entender por que o PECVD é tão amplamente adotado, devemos nos concentrar em sua principal vantagem técnica sobre os métodos concorrentes.

Por Que a Temperatura é Importante

Os métodos tradicionais de Deposição Química de Vapor (CVD) exigem temperaturas muito altas (frequentemente acima de 600°C) para desencadear as reações químicas necessárias para formar um filme. Esse calor elevado pode facilmente danificar ou destruir componentes subjacentes em um wafer semicondutor, deformar substratos plásticos ou alterar as propriedades de materiais sensíveis.

A Solução PECVD

O PECVD supera essa limitação ao introduzir energia no sistema usando um campo elétrico para gerar um plasma. Este plasma energiza os gases precursores, permitindo que as reações químicas desejadas ocorram em temperaturas muito mais baixas, tipicamente entre 100°C e 400°C.

Quando o PECVD é Preferido

Devido a isso, o PECVD é o método preferido em relação ao CVD de Baixa Pressão (LPCVD) ou à oxidação térmica ao fabricar dispositivos com camadas metálicas já existentes ou outras estruturas sensíveis à temperatura. Ele abre as portas para a criação de dispositivos avançados que seriam impossíveis de fabricar com processos de alta temperatura.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da técnica de deposição correta depende inteiramente dos requisitos do seu substrato e das propriedades desejadas do seu filme final.

- Se o seu foco principal é a fabricação de circuitos integrados complexos: O PECVD é ideal para depositar camadas isolantes e de passivação de alta qualidade sem danificar os componentes delicados já presentes no wafer.

- Se o seu foco principal é melhorar a superfície de uma peça mecânica ou ótica: O PECVD fornece um método confiável para criar revestimentos duráveis antidesgaste, anticorrosão ou antirreflexo.

- Se o seu foco principal é trabalhar com materiais sensíveis à temperatura: O PECVD é a escolha definitiva em relação aos métodos de alta temperatura, pois evita danos térmicos enquanto ainda produz um filme uniforme e de alta pureza.

Em última análise, a capacidade do PECVD de oferecer alto desempenho sem o custo destrutivo do calor elevado o torna uma das ferramentas mais versáteis e essenciais na fabricação moderna.

Tabela Resumo:

| Área de Aplicação | Casos de Uso Principais | Materiais Comumente Depositados |

|---|---|---|

| Semicondutores e Eletrônica | Camadas isolantes, passivação, capacitores, MEMS | Dióxido de Silício (SiO₂), Nitreto de Silício (SiN) |

| Revestimentos Protetores e Óticos | Camadas antidesgaste, anticorrosão, antirreflexo | Carbono Tipo Diamante (DLC), vários óxidos |

| Filmes de Barreira e Células Solares | Barreiras contra umidade, componentes fotovoltaicos | Filmes à base de silício, óxidos condutores transparentes |

Pronto para aprimorar as capacidades do seu laboratório com a tecnologia PECVD? A KINTEK é especializada em fornecer equipamentos de laboratório e consumíveis de alta qualidade adaptados às suas necessidades de pesquisa e produção. Se você está desenvolvendo semicondutores avançados, revestimentos duráveis ou componentes óticos de próxima geração, nossa experiência garante que você obtenha as soluções certas para deposição de filmes finos de alto desempenho e baixa temperatura. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar seus objetivos de aplicação específicos!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza