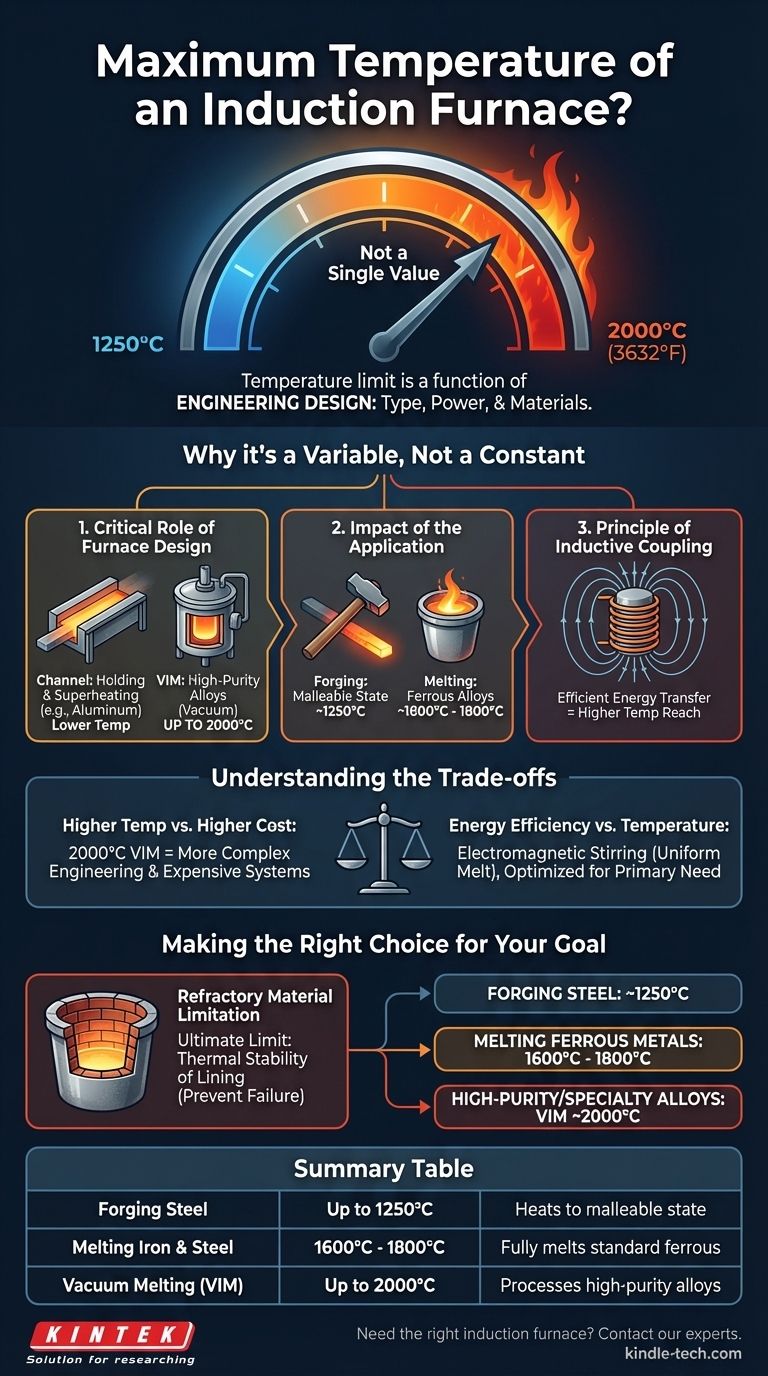

A temperatura máxima de um forno de indução não é um valor único, mas depende inteiramente do seu design e da aplicação pretendida. Enquanto os fornos padrão para forjamento e fusão operam entre 1250°C e 1800°C, os fornos de indução a vácuo altamente especializados podem atingir temperaturas tão altas quanto 2000°C (3632°F).

A principal conclusão é que o limite de temperatura de um forno de indução é uma função do seu projeto de engenharia — especificamente o seu tipo, potência e os materiais de que é construído — em vez de um limite físico fundamental do próprio princípio de aquecimento por indução.

Por que a "Temperatura Máxima" é uma Variável, Não uma Constante

Pensar na temperatura máxima de um forno como uma única especificação é um erro comum. Na realidade, é o resultado de um sistema projetado para uma tarefa específica. A temperatura que ele pode atingir é ditada por vários fatores interconectados.

O Papel Crítico do Design do Forno

Diferentes fornos de indução são construídos para propósitos vastamente distintos, o que impacta diretamente suas capacidades de temperatura.

Um forno de indução de canal, por exemplo, é frequentemente usado para manter e superaquecer metais com pontos de fusão mais baixos, como alumínio ou ferro fundido, e não é projetado para temperaturas extremas.

Em contraste, um forno de fusão por indução a vácuo (VIM) é projetado para processar ligas de alta pureza ou reativas. O ambiente de vácuo evita a oxidação e a contaminação, permitindo que ele atinja de forma segura e eficaz temperaturas de 2000°C.

O Impacto da Aplicação

A temperatura necessária é determinada pela tarefa em questão. Um forno é tão quente quanto precisa ser para seu processo específico.

Para forjar aço, o objetivo é tornar o metal maleável, não derretê-lo. Portanto, os fornos projetados para esta tarefa geralmente operam até 1250°C.

Para fundir ligas de ferro e aço, são necessárias temperaturas muito mais altas. Esses fornos são comumente classificados para 1600°C a 1800°C para garantir que a carga se torne totalmente fundida.

O Princípio do Acoplamento Indutivo

A eficiência da transferência de energia da bobina para o metal (a "carga") é conhecida como acoplamento indutivo.

Este processo funciona como um transformador. A bobina do forno é o enrolamento primário, e a própria carga de metal atua como o enrolamento secundário. Um forte campo magnético induz poderosas correntes parasitas no metal, gerando imenso calor muito rapidamente.

Um melhor acoplamento significa uma transferência de energia mais eficiente, o que permite que o forno atinja e mantenha temperaturas mais altas de forma mais eficaz.

Compreendendo as Desvantagens

Escolher ou especificar um forno de indução envolve equilibrar capacidade com custo e complexidade. Não existe uma solução única para todos.

Maior Temperatura vs. Maior Custo

Atingir temperaturas extremas requer engenharia mais sofisticada. Um forno a vácuo de 2000°C é uma ordem de magnitude mais complexo e caro do que um forno de fusão padrão de 1600°C devido aos sistemas de vácuo, fontes de energia avançadas e controles especializados necessários.

Eficiência Energética vs. Temperatura

O efeito de agitação eletromagnética criado pelo campo de indução é um benefício único, garantindo uma temperatura e composição química uniformes no metal fundido.

No entanto, um forno otimizado para a temperatura máxima pode não ser o mais eficiente em termos energéticos para simplesmente manter o metal a uma temperatura mais baixa. O design deve corresponder à necessidade operacional primária.

A Limitação dos Materiais Refratários

Todo forno de indução é revestido com um material refratário — um cadinho ou revestimento cerâmico que pode suportar calor extremo e conter o metal fundido.

O limite de temperatura final de qualquer forno é governado pela estabilidade térmica deste revestimento. Forçar o forno além da classificação do refratário levará a uma rápida degradação e falha catastrófica.

Fazendo a Escolha Certa para o Seu Objetivo

A pergunta correta não é "quão quente ele pode ficar", mas "quão quente eu preciso que ele esteja?". Sua aplicação específica dita o desempenho necessário.

- Se o seu foco principal é forjar aço: Um forno projetado para atingir e manter de forma confiável temperaturas em torno de 1250°C é a ferramenta correta.

- Se o seu foco principal é fundir metais ferrosos padrão: Você precisa de um forno de fusão robusto capaz de operar na faixa de 1600°C a 1800°C.

- Se o seu foco principal é produzir ligas de alta pureza, reativas ou especiais: Um forno de indução a vácuo com capacidade de 2000°C é o investimento necessário.

Em última análise, combinar as capacidades do forno com o seu material e processo específicos é a chave para uma operação eficiente, segura e bem-sucedida.

Tabela Resumo:

| Aplicação | Faixa de Temperatura Típica | Características Principais |

|---|---|---|

| Forjamento de Aço | Até 1250°C | Aquece o metal a um estado maleável sem fundir |

| Fusão de Ferro e Aço | 1600°C - 1800°C | Funde completamente ligas ferrosas padrão |

| Fusão a Vácuo (VIM) | Até 2000°C | Processa ligas de alta pureza e reativas em vácuo |

Precisa do forno de indução certo para seus requisitos específicos de temperatura?

Na KINTEK, somos especializados no fornecimento de equipamentos de laboratório de precisão, incluindo fornos de indução adaptados para forjamento, fusão e aplicações de alta pureza. Nossos especialistas o ajudarão a selecionar um forno que corresponda aos seus objetivos de material e processo — garantindo eficiência, segurança e desempenho.

Entre em contato com nossa equipe hoje para discutir sua aplicação e obter uma solução personalizada!

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Mufla de 1800℃ para Laboratório

As pessoas também perguntam

- Que tipos de metais são tipicamente processados em um forno de fusão por indução a vácuo? Ligas de Alta Pureza para Aplicações Críticas

- Qual é a diferença entre fusão por indução e fusão por indução a vácuo? Escolhendo o Processo Certo para Pureza

- Quais são as vantagens da fusão por indução? Alcance uma fusão de metal mais rápida, mais limpa e mais controlada

- Qual princípio é usado para gerar calor em um forno de fusão por indução a vácuo? Obtenha fusão de metal limpa e eficiente

- Qual é a função principal de um forno de fusão por indução a vácuo? Fundir Metais de Alta Pureza com Precisão