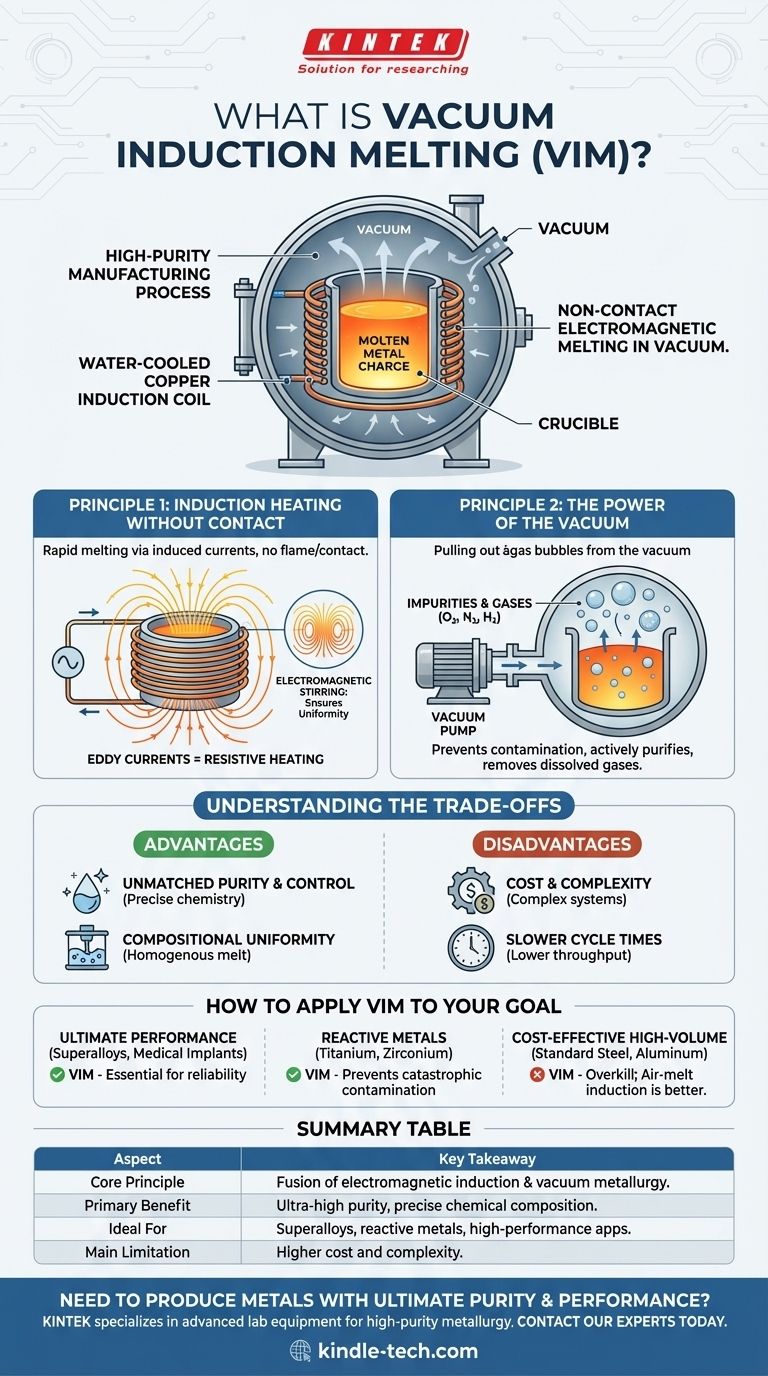

Em sua essência, a fusão por indução a vácuo é um processo de fabricação de alta pureza que usa forças eletromagnéticas sem contato para fundir metal dentro de uma câmara selada a vácuo. Este método de dupla ação primeiro usa uma corrente elétrica induzida para gerar calor intenso para a fusão, enquanto o ambiente de vácuo simultaneamente remove gases nocivos e previne a contaminação transportada pelo ar, resultando em metais excepcionalmente limpos e uniformes.

A principal conclusão é que a fusão por indução a vácuo (VIM) não é apenas um método para fundir metal. É um processo de refino altamente controlado, projetado para produzir materiais com pureza superior e composições químicas precisas que são impossíveis de alcançar em um ambiente de ar aberto.

Desconstruindo o Processo VIM: Dois Princípios Fundamentais

Para realmente entender o VIM, você deve vê-lo como a fusão de dois princípios físicos distintos trabalhando em conjunto: indução eletromagnética e metalurgia a vácuo. Um fornece a fonte de calor limpa, e o outro fornece o ambiente intocado.

Princípio 1: Aquecimento por Indução Sem Contato

A "indução" no VIM é um método de geração de calor diretamente dentro do próprio metal. Uma corrente alternada (CA) é passada através de uma bobina de cobre resfriada a água que envolve um cadinho contendo a carga de metal sólido.

Esta bobina atua como o enrolamento primário de um transformador. O metal dentro do cadinho efetivamente se torna um enrolamento secundário de uma única volta.

O campo magnético que muda rapidamente gerado pela bobina induz poderosas correntes elétricas circulantes, conhecidas como correntes parasitas, dentro do metal. A resistência elétrica natural do metal faz com que essa corrente gere calor intenso (aquecimento resistivo), elevando rapidamente a temperatura ao seu ponto de fusão sem qualquer chama ou elemento de aquecimento externo tocando o material.

O Benefício Adicional: Agitação Eletromagnética

As mesmas forças eletromagnéticas que geram calor também exercem uma força poderosa sobre o metal fundido. Isso cria uma ação de agitação natural e contínua dentro do cadinho.

Esta agitação eletromagnética é uma vantagem significativa. Ela garante que quaisquer elementos de liga adicionados sejam misturados completamente e que a temperatura final e a composição da fusão sejam perfeitamente uniformes, eliminando inconsistências no produto final.

Princípio 2: O Poder do Vácuo

O "vácuo" é o agente de refino ativo no processo. Todo o forno — bobina, cadinho e metal — é alojado dentro de uma câmara hermética da qual o ar é removido.

Isso realiza dois objetivos críticos. Primeiro, previne a contaminação. Muitas ligas avançadas e metais reativos como o titânio reagem prontamente com o oxigênio e o nitrogênio no ar, formando óxidos e nitretos indesejáveis que comprometem as propriedades do material. O vácuo elimina essa possibilidade.

Segundo, purifica ativamente o metal. À medida que o metal funde, o ambiente de baixa pressão essencialmente retira gases dissolvidos, como hidrogênio e oxigênio, do líquido. Esta etapa de desgaseificação é crucial para criar metais com alta resistência, ductilidade e resistência à fadiga.

Compreendendo as Compensações do VIM

Embora o VIM produza materiais de qualidade excepcional, não é a solução para todas as aplicações. Compreender suas vantagens e desvantagens é fundamental para aplicá-lo corretamente.

Vantagem: Pureza e Controle Incomparáveis

A principal razão para usar o VIM é alcançar os níveis mais baixos possíveis de impurezas gasosas (oxigênio, nitrogênio, hidrogênio) e elementos voláteis indesejáveis. Isso resulta em metais ultralimpos com química precisamente controlada, essencial para aplicações de alto desempenho.

Vantagem: Uniformidade Composicional

A agitação eletromagnética inerente garante uma fusão homogênea de cima a baixo. Isso é crítico para ligas complexas onde mesmo pequenas variações na composição podem levar a defeitos ou propriedades mecânicas inconsistentes.

Desvantagem: Custo e Complexidade

Os fornos VIM são sistemas complexos que envolvem fontes de energia elétrica de alta potência, bombas de vácuo robustas e controles sofisticados. Isso os torna significativamente mais caros para construir, operar e manter do que os fornos de indução ou a arco de fusão a ar padrão.

Desvantagem: Tempos de Ciclo Mais Lentos

A necessidade de bombear a câmara para um vácuo profundo para cada lote adiciona um tempo significativo ao processo geral. Essa menor produtividade torna o VIM menos adequado para a produção em alto volume de metais comuns.

Como Aplicar Isso ao Seu Objetivo

A escolha de uma tecnologia de fusão depende inteiramente dos requisitos finais do seu material. O custo e a complexidade do VIM só se justificam quando a aplicação exige o mais alto nível de qualidade metalúrgica.

- Se o seu foco principal é o desempenho e a confiabilidade máximos (por exemplo, superligas para motores a jato, implantes médicos): O VIM é o padrão da indústria, pois sua capacidade de minimizar impurezas é inegociável para prevenir falhas de material.

- Se o seu foco principal é trabalhar com metais reativos (por exemplo, titânio, zircônio, ligas especiais): O VIM é essencial, pois a fusão desses materiais na presença de ar levaria a uma contaminação catastrófica e arruinaria suas propriedades.

- Se o seu foco principal é a produção econômica e de alto volume (por exemplo, aço padrão, ferro fundido, ligas de alumínio): O VIM é um exagero completo. Um forno de indução de fusão a ar mais simples e rápido é a escolha apropriada e econômica.

Em última análise, a fusão por indução a vácuo é uma ferramenta especializada para um trabalho especializado: criar os metais mais limpos, precisos e de maior desempenho possíveis.

Tabela Resumo:

| Aspecto | Principal Conclusão |

|---|---|

| Princípio Fundamental | Fusão de aquecimento por indução eletromagnética e metalurgia a vácuo. |

| Benefício Primário | Produção de metais de ultra-alta pureza com composição química precisa. |

| Ideal Para | Superligas, metais reativos (titânio), implantes médicos e outras aplicações de alto desempenho. |

| Principal Limitação | Custo e complexidade mais elevados em comparação com os processos de fusão a ar. |

Precisa produzir metais com pureza e desempenho máximos?

Os princípios da fusão por indução a vácuo são críticos para aplicações onde a falha do material não é uma opção. A KINTEK é especializada em equipamentos de laboratório avançados, incluindo sistemas para metalurgia de alta pureza. Nossa experiência pode ajudá-lo a selecionar a tecnologia certa para atender aos seus objetivos específicos de material, seja para P&D ou produção.

Entre em contato com nossos especialistas hoje para discutir como podemos apoiar suas necessidades de produção de metais de alto desempenho.

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Grafitação a Vácuo de Ultra-Alta Temperatura de Grafite

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

As pessoas também perguntam

- O que é o método de indução a vácuo? Domine a Fusão de Metais de Alta Pureza para Ligas Avançadas

- O que é VIM em metalurgia? Um Guia para Fusão por Indução a Vácuo para Ligas de Alto Desempenho

- Que tipos de metais são tipicamente processados em um forno de fusão por indução a vácuo? Ligas de Alta Pureza para Aplicações Críticas

- Como a indução funciona no vácuo? Obtenha Fusão de Metais Ultra-Puros com VIM

- Quais são as vantagens da fusão por indução? Alcance uma fusão de metal mais rápida, mais limpa e mais controlada