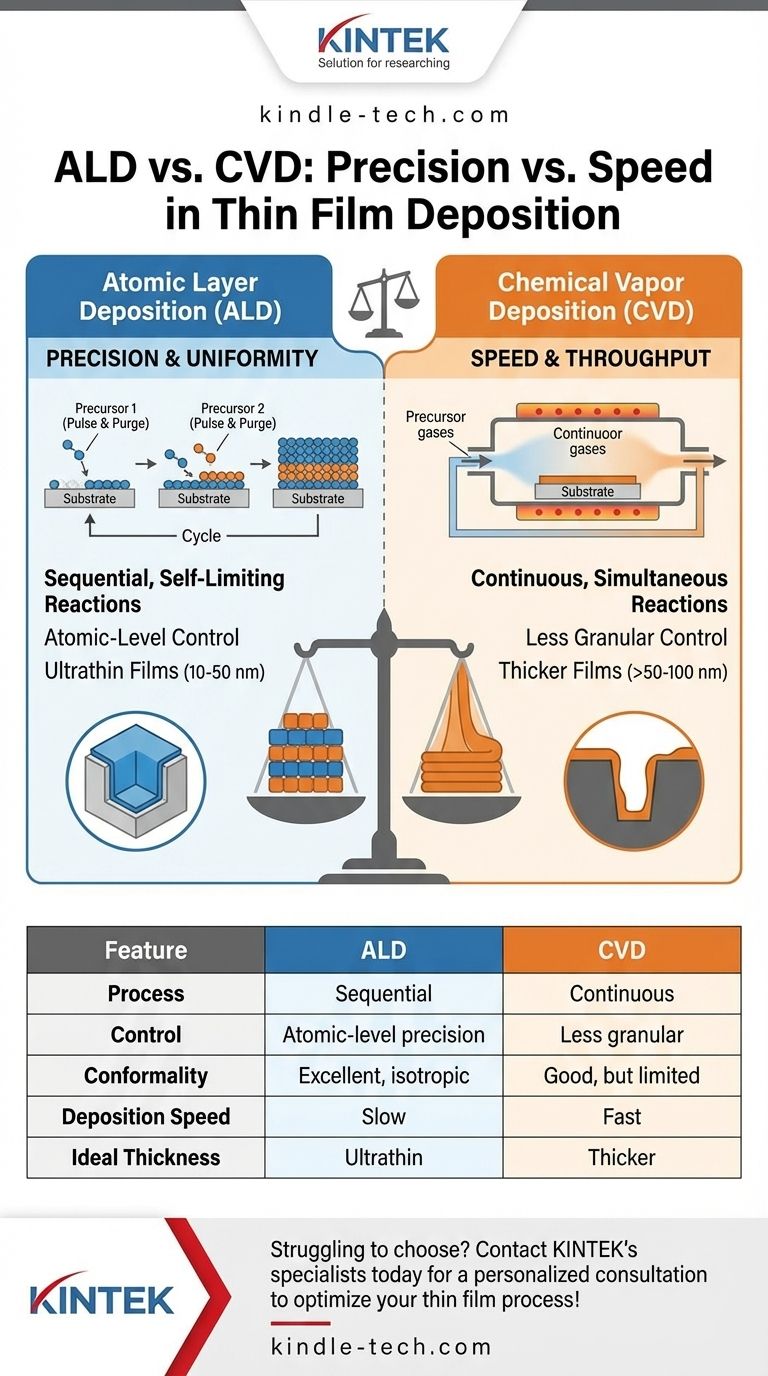

A diferença fundamental entre a Deposição por Camada Atómica (ALD) e a Deposição Química de Vapor (CVD) reside nos seus mecanismos de reação. A ALD constrói filmes uma camada atómica de cada vez através de reações químicas sequenciais e auto-limitantes, oferecendo uma precisão inigualável. A CVD, em contraste, utiliza uma reação contínua e simultânea de gases precursores, permitindo taxas de deposição muito mais rápidas.

A escolha entre ALD e CVD depende de uma troca crítica: precisão versus velocidade. A ALD oferece controlo a nível atómico para filmes complexos e ultrafinos, enquanto a CVD oferece maior rendimento para camadas mais espessas onde a precisão absoluta é menos crítica.

A Mecânica da Deposição: Sequencial vs. Contínua

Para compreender as diferenças práticas, devemos primeiro examinar como cada processo funciona a um nível fundamental. A distinção central é se as reações químicas ocorrem sequencialmente ou todas de uma vez.

Como Funciona a CVD: Uma Reação Contínua

No processo de Deposição Química de Vapor (CVD), todos os gases precursores são introduzidos na câmara de reação simultaneamente.

Estes gases reagem entre si sobre e acima do substrato aquecido, levando a uma deposição contínua do filme fino desejado. Este processo é rápido e eficiente para o crescimento de camadas de material relativamente espessas.

Como Funciona a ALD: Um Processo Separado e Auto-Limitante

A Deposição por Camada Atómica (ALD) é uma variante mais controlada e cíclica da CVD. Divide a reação geral em duas ou mais semi-reações separadas.

Primeiro, um gás precursor é injetado na câmara, onde forma uma única camada atómica auto-limitante no substrato. Qualquer excesso de gás é purgado. Em seguida, um segundo precursor é injetado para reagir com a primeira camada, completando a deposição do material para esse ciclo antes que também seja purgado. Este ciclo repete-se para construir o filme camada por camada atómica.

Diferenciadores Chave na Prática

As diferenças mecânicas entre estes dois métodos levam a resultados distintos na qualidade do filme, cobertura e velocidade.

Espessura e Controlo do Filme

A ALD oferece precisão a nível atómico no controlo da espessura do filme. Como o filme é construído uma monocamada de cada vez, pode atingir uma espessura específica com extrema precisão, tornando-a ideal para os filmes ultrafinos (10-50 nm) exigidos na eletrónica moderna.

A CVD oferece um controlo menos granular, mas é perfeitamente adequada para aplicações que requerem filmes mais espessos onde a precisão a nível de nanómetros não é necessária.

Conformidade e Cobertura

Conformidade refere-se à capacidade de um filme revestir uniformemente superfícies irregulares e estruturas 3D complexas.

A ALD proporciona uma conformidade isotrópica quase perfeita. A sua natureza auto-limitante garante que todas as superfícies, incluindo sulcos profundos e estruturas de alta relação de aspeto, são revestidas uniformemente. Esta é uma vantagem significativa sobre métodos de "linha de visão" como a deposição física de vapor (PVD).

Embora a CVD ofereça boa conformidade, pode ter dificuldades em manter uma espessura uniforme dentro de estruturas muito complexas ou profundas em comparação com a ALD.

Taxa de Deposição

A vantagem mais significativa da CVD é a sua alta taxa de deposição. Como a reação é contínua, os filmes podem ser crescidos muito mais rapidamente.

A ALD é um processo inerentemente lento. Os ciclos repetidos de injeção e purga limitam o seu rendimento, tornando-a menos prática para aplicações que exigem filmes espessos ou produção de alto volume.

Compreender as Trocas

A escolha entre ALD e CVD requer ponderar os seus respetivos pontos fortes e fracos em relação aos seus objetivos específicos.

A Precisão da ALD

A principal vantagem da ALD é o seu controlo inigualável sobre a espessura, densidade e uniformidade do filme. Esta precisão é inegociável para a fabricação de dispositivos semicondutores avançados e outras tecnologias de escala nanométrica.

A Velocidade da CVD

O principal benefício da CVD é a sua velocidade e eficiência, o que se traduz num maior rendimento e, muitas vezes, num custo mais baixo. É o pilar para muitas aplicações industriais onde são necessários revestimentos espessos e funcionais sem especificações a nível atómico.

Complexidade do Material e do Processo

A tecnologia CVD é geralmente mais madura, com uma gama mais ampla de precursores e processos estabelecidos para vários materiais. O desenvolvimento de um novo processo ALD pode ser mais complexo e demorado devido aos requisitos precisos da sua química auto-limitante.

Fazer a Escolha Certa para a Sua Aplicação

A sua decisão será ditada pelos requisitos técnicos e económicos específicos do seu projeto.

- Se o seu foco principal são filmes ultrafinos e perfeitamente uniformes em estruturas 3D complexas: A ALD é a escolha superior e muitas vezes a única viável devido ao seu controlo a nível atómico.

- Se o seu foco principal é depositar filmes mais espessos de forma rápida e económica: A CVD oferece a velocidade, eficiência e escalabilidade necessárias para o trabalho.

- Se o seu projeto requer um equilíbrio entre boa cobertura e velocidade razoável: A CVD é frequentemente o ponto de partida mais prático e económico para filmes com mais de 50-100 nm de espessura.

Compreender esta diferença fundamental entre precisão sequencial e velocidade contínua permite-lhe selecionar a técnica de deposição ideal para o seu objetivo.

Tabela de Resumo:

| Característica | Deposição por Camada Atómica (ALD) | Deposição Química de Vapor (CVD) |

|---|---|---|

| Processo | Reações sequenciais e auto-limitantes | Reações contínuas e simultâneas |

| Controlo | Precisão a nível atómico | Controlo menos granular |

| Conformidade | Excelente, isotrópica (uniforme em estruturas 3D complexas) | Boa, mas pode ter dificuldades com estruturas de alta relação de aspeto |

| Velocidade de Deposição | Lenta (camada por camada) | Rápida (contínua) |

| Espessura Ideal do Filme | Filmes ultrafinos (10-50 nm) | Filmes mais espessos (>50-100 nm) |

| Vantagem Principal | Precisão e uniformidade | Velocidade e rendimento |

Está com dificuldades em escolher a técnica de deposição certa para as necessidades específicas do seu laboratório? A escolha entre a precisão a nível atómico da ALD e a deposição de alta velocidade da CVD é crítica para os resultados da sua investigação e produção. Na KINTEK, especializamo-nos em fornecer equipamentos de laboratório e consumíveis de alta qualidade adaptados aos requisitos únicos do seu laboratório. Os nossos especialistas podem ajudá-lo a selecionar o sistema ideal para alcançar uma uniformidade de filme perfeita ou maximizar o seu rendimento. Vamos otimizar o seu processo de filme fino em conjunto – contacte os nossos especialistas hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD

- O que é PECVD em semicondutores? Habilitando a Deposição de Filmes Finos em Baixa Temperatura para CIs