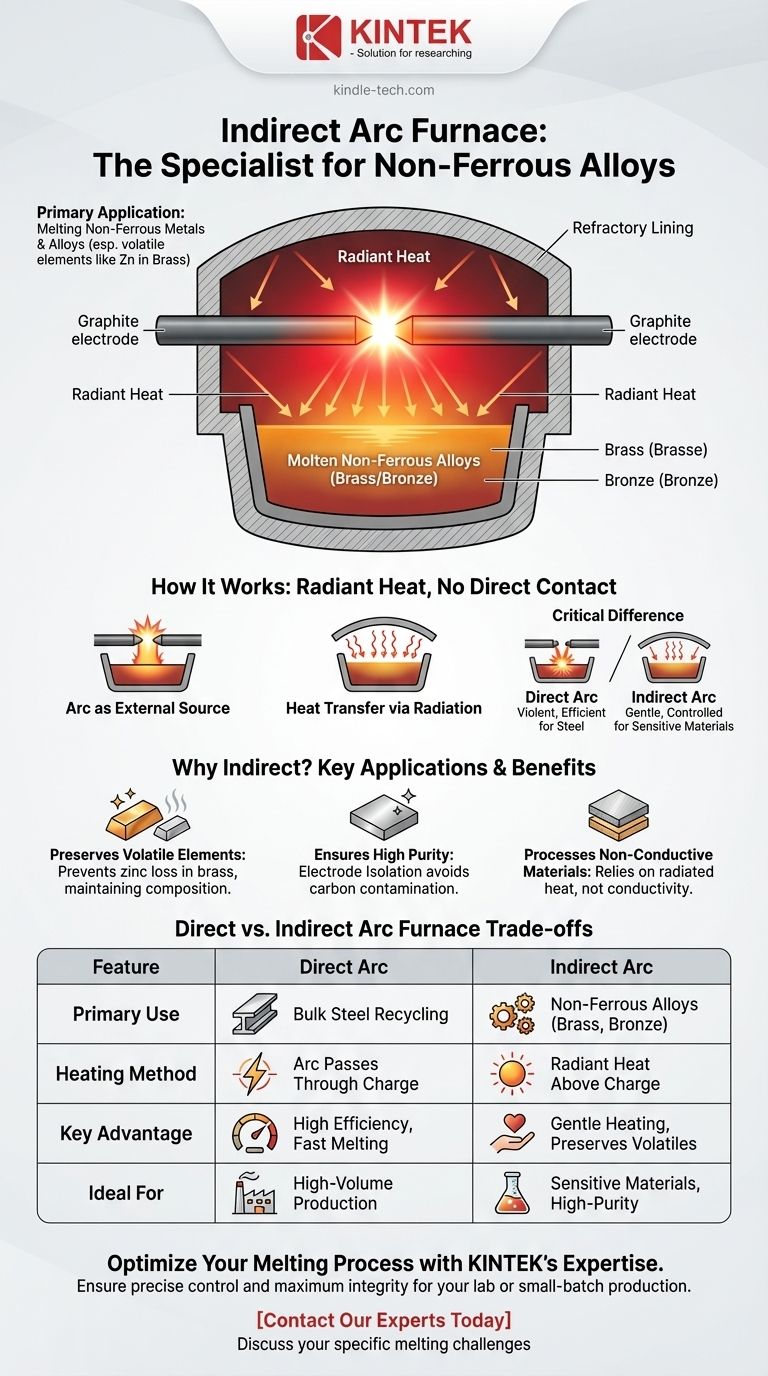

A principal aplicação de um forno a arco indireto é fundir metais e ligas não ferrosas, particularmente aqueles que contêm elementos voláteis como latão e bronze. Ao contrário do seu homólogo de arco direto usado para aço em massa, o forno indireto fornece um calor mais controlado e suave que impede que elementos valiosos sejam queimados e perdidos durante o processo de fusão.

O princípio central é simples: um forno a arco indireto aquece os materiais sem contato direto do arco elétrico. Isso o torna a ferramenta especializada para fundir materiais sensíveis, não condutores ou que requerem alta pureza, onde o aquecimento direto e intenso seria prejudicial.

Como Funciona um Forno a Arco Indireto

Um forno a arco indireto opera com um princípio fundamentalmente diferente do forno a arco direto mais comum. Entender essa distinção é fundamental para compreender suas aplicações específicas.

O Arco Como Fonte de Calor Externa

Neste forno, um poderoso arco elétrico é estabelecido entre dois eletrodos de grafite posicionados acima do material a ser fundido (a "carga").

O arco não passa pela carga em si. Ele atua puramente como um aquecedor radiante de alta temperatura, semelhante a um elemento de aquecimento em um forno, mas operando a milhares de graus.

Transferência de Calor por Radiação

O imenso calor gerado pelo arco irradia para fora. Ele aquece o revestimento refratário e o teto do forno, que por sua vez irradiam esse calor para baixo sobre a carga.

Este processo garante uma transferência de energia mais uniforme e menos agressiva para o material, fundindo-o uniformemente através da radiação e condução.

A Diferença Crítica dos Fornos a Arco Direto

Este método contrasta fortemente com um forno a arco direto (DAF), o cavalo de batalha da reciclagem de aço.

Em um DAF, os eletrodos são abaixados para fazer contato com a sucata metálica, e o poderoso arco elétrico passa diretamente pela carga condutora. Isso é incrivelmente eficiente, mas também intensamente violento, tornando-o inadequado para materiais mais delicados.

Por Que o Aquecimento Indireto é Importante: Aplicações Chave

A escolha de usar um forno indireto é impulsionada inteiramente pelas propriedades específicas do material que está sendo fundido.

Fusão de Ligas Não Ferrosas

Esta é a principal aplicação do forno. Ligas como latão (cobre-zinco) e bronze (cobre-estanho) se beneficiam imensamente do calor indireto.

O ponto quente intenso e localizado de um arco direto faria com que o zinco, que tem um ponto de ebulição muito mais baixo do que o cobre, vaporizasse e escapasse como fumaça. O aquecimento indireto funde a liga suavemente, preservando sua composição química.

Garantindo Alta Pureza

Em um forno a arco direto, os eletrodos são consumidos e podem introduzir carbono no metal fundido. Para certos metais ou ligas de alta pureza onde o carbono é uma impureza indesejada, o forno indireto fornece uma separação crucial entre o arco e a fusão.

Processamento de Materiais Não Condutores

Um arco direto requer um caminho eletricamente condutor para funcionar. Um forno a arco indireto pode ser usado para aquecer materiais que não conduzem eletricidade bem, pois depende unicamente do calor irradiado.

Compreendendo as Compensações

Embora especializado, o forno a arco indireto não é uma solução universal. Seu design vem com limitações inerentes.

Menor Eficiência Térmica

Aquecer um material através da radiação é fundamentalmente menos eficiente do que passar uma corrente diretamente através dele. Mais energia é perdida para a estrutura do forno e o ambiente circundante, levando a um maior consumo de energia por tonelada de metal fundido.

Taxas de Fusão Mais Lentas

Como consequência de sua menor eficiência e método de aquecimento mais suave, fundir um lote de material em um forno indireto leva significativamente mais tempo do que em um forno a arco direto de tamanho comparável.

Capacidade Menor

Devido a esses fatores, os fornos a arco indireto são tipicamente muito menores do que os enormes fornos a arco direto usados para a produção de aço. Eles são projetados para lotes menores e especializados, em vez de produção de alto volume e grau de mercadoria.

Fazendo a Escolha Certa Para Seu Objetivo

A seleção da tecnologia de forno correta depende inteiramente do equilíbrio entre as propriedades do material e os requisitos de produção.

- Se o seu foco principal é fundir ligas não ferrosas como latão ou bronze: O forno a arco indireto é a escolha superior para evitar a perda de zinco volátil e manter a integridade da liga.

- Se o seu foco principal é a reciclagem de aço de alto volume: Um forno a arco direto é o padrão da indústria indiscutível por sua potência bruta, velocidade e eficiência.

- Se o seu foco principal é fundir materiais sensíveis à contaminação por carbono: O método indireto fornece o isolamento necessário dos eletrodos de grafite para garantir a pureza.

Em última análise, escolher o forno certo é sobre combinar o método de aquecimento com as necessidades específicas do material.

Tabela de Resumo:

| Característica | Forno a Arco Direto | Forno a Arco Indireto |

|---|---|---|

| Uso Principal | Reciclagem de aço em massa | Ligas não ferrosas (latão, bronze) |

| Método de Aquecimento | O arco passa pela carga condutora | Calor radiante do arco acima da carga |

| Vantagem Principal | Alta eficiência, fusão rápida | Aquecimento suave, preserva elementos voláteis |

| Ideal Para | Produção de alto volume | Materiais sensíveis, requisitos de alta pureza |

Otimize seu processo de fusão de ligas não ferrosas com a experiência da KINTEK.

Com dificuldades com a perda de zinco no latão ou oxidação de estanho no bronze? Nossas soluções especializadas de equipamentos de laboratório garantem controle preciso de temperatura e máxima integridade do material. Seja em P&D ou produção de pequenos lotes, a KINTEK fornece a tecnologia de aquecimento confiável e suave que você precisa para metais sensíveis e aplicações de alta pureza.

Entre em contato com nossos especialistas hoje para discutir seus desafios específicos de fusão e descobrir o forno perfeito para suas necessidades de laboratório.

Guia Visual

Produtos relacionados

- Forno de Fusão por Indução de Arco a Vácuo

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Tubo de Quartzo de Laboratório de 1400℃ com Forno Tubular de Tubo de Alumina

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

As pessoas também perguntam

- Como funciona a refundição a arco a vácuo? Obtenha ligas metálicas ultra-limpas e de alto desempenho

- O que é VAR em metalurgia? Alcance Pureza e Desempenho Superiores do Metal

- O que significa VAR em aço? Um Guia para a Remelting a Arco a Vácuo para Aço de Alta Pureza

- O que é o processo de refundição a arco a vácuo? Produzindo Ligas Metálicas Ultra-Puras e de Alto Desempenho

- Qual é o processo de refusão a arco a vácuo? Alcance a Pureza Máxima para Ligas de Alto Desempenho