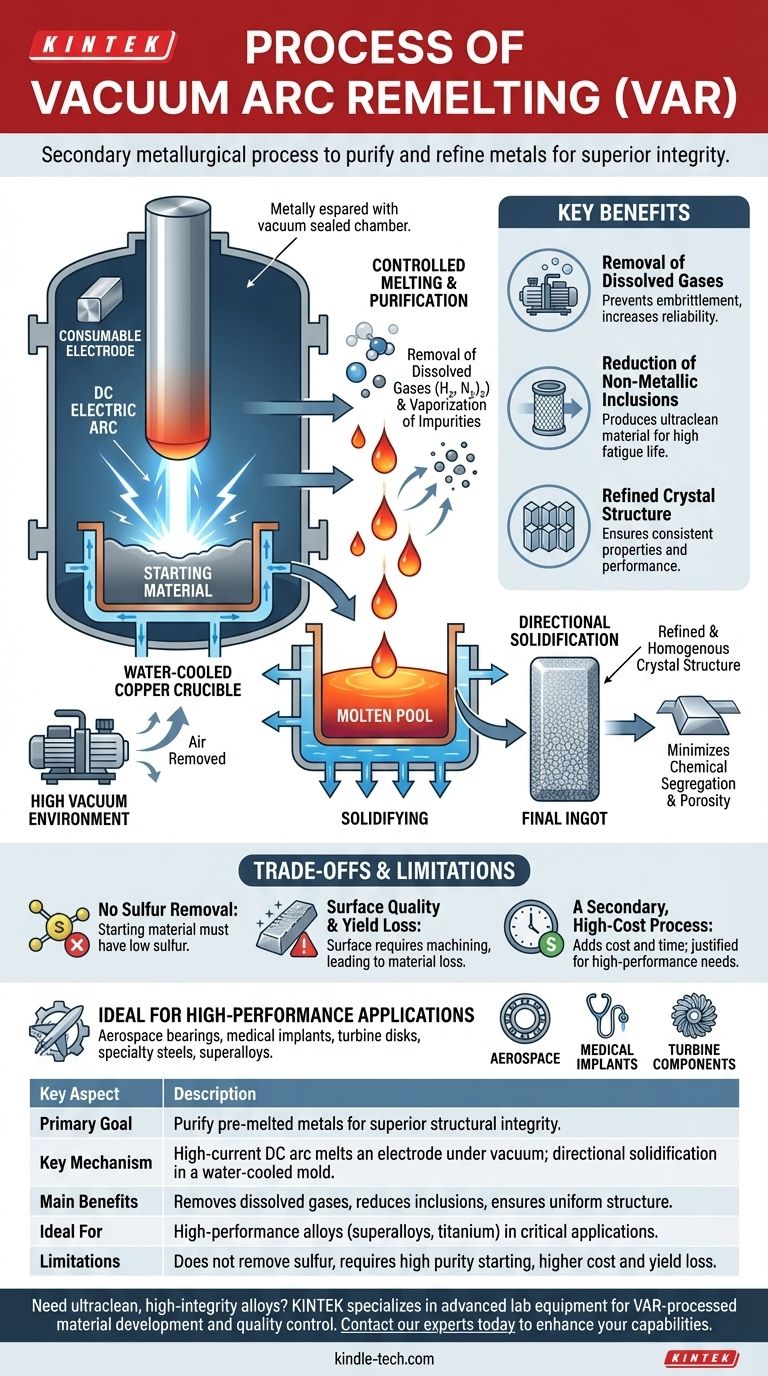

Em sua essência, a Refusão a Arco a Vácuo (VAR) é um processo metalúrgico secundário projetado para purificar e refinar metais e ligas que já foram fundidos uma vez. Ele opera usando um arco elétrico de corrente contínua de alta intensidade para derreter progressivamente um eletrodo cilíndrico sólido do material sob alto vácuo. O metal fundido goteja e se ressolidifica em um molde de cobre resfriado a água, produzindo um lingote final com pureza e integridade estrutural vastamente superiores.

O propósito essencial do VAR não é criar um metal, mas aperfeiçoá-lo. Ao refundir uma liga a vácuo, o processo remove gases dissolvidos e vaporiza impurezas, enquanto controla a solidificação para criar um produto final excepcionalmente limpo e uniforme.

Como Funciona o Processo VAR: Uma Análise Detalhada

O processo VAR é uma sequência altamente controlada projetada para melhorar sistematicamente a qualidade de uma liga pré-existente. É um processo em lote, refinando um eletrodo por vez.

O Eletrodo Consumível

O processo começa com um "eletrodo consumível", que é um grande cilindro sólido da liga que precisa de refinamento. Este eletrodo é frequentemente produzido por um processo de fusão primário, como a fusão por indução a vácuo (VIM).

Abertura do Arco Elétrico

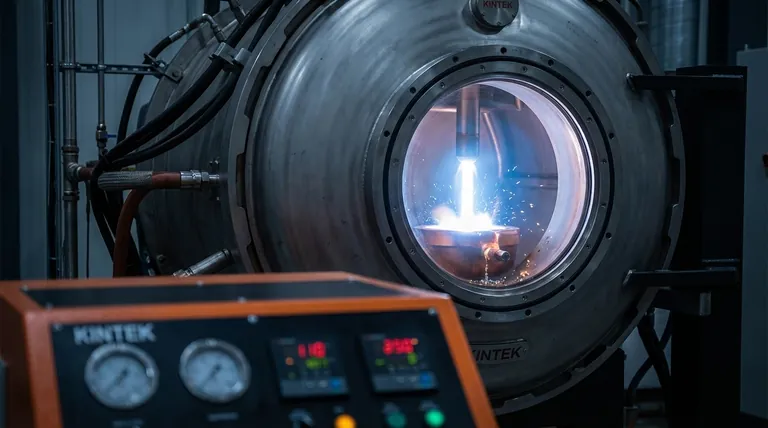

O eletrodo é suspenso dentro de um cadinho de cobre resfriado a água e selado a vácuo. Ele é posicionado logo acima de uma pequena quantidade de material inicial no fundo do cadinho, atuando como o terminal negativo (catodo). Um potente arco de corrente contínua é então aberto entre a ponta do eletrodo e o material base (anodo).

Fusão e Purificação Controladas

O calor intenso do arco, atingindo quase 5000 Kelvin, derrete a ponta do eletrodo. À medida que o metal se liquefaz e forma gotículas, ele é exposto ao ambiente de vácuo.

Esta exposição é crítica. O vácuo extrai gases dissolvidos como hidrogênio e nitrogênio, e outros elementos com alta pressão de vapor são vaporizados e removidos. Este é o principal passo de purificação.

Solidificação Direcional

As gotículas fundidas caem do eletrodo para a pequena poça de metal líquido no fundo do cadinho. Como o cadinho é ativamente resfriado a água, o metal começa a solidificar imediatamente ao entrar em contato com as paredes e a base resfriadas.

À medida que o eletrodo é continuamente consumido, o lingote cresce de baixo para cima. Esta solidificação controlada e progressiva minimiza a segregação química e a porosidade, resultando em um lingote altamente uniforme e denso.

O Objetivo Principal: Alcançar Pureza e Estrutura Máximas

O VAR é especificado quando os requisitos de desempenho de um material exigem o mais alto nível possível de limpeza e integridade estrutural. O processo é projetado para alcançar vários resultados chave.

Remoção de Gases Dissolvidos

Gases como o hidrogênio podem causar fragilização, um modo de falha catastrófico em componentes de alta tensão. O ambiente de vácuo é excepcionalmente eficaz na redução desses gases dissolvidos a níveis extremamente baixos.

Redução de Inclusões Não Metálicas

O processo de refusão permite que inclusões não metálicas, como óxidos, flutuem para o topo da poça de metal fundido, onde podem ser contidas. Isso produz um material "ultralimpo", que é crítico para componentes submetidos a alta fadiga, como rolamentos de esferas ou discos de turbina.

Estrutura Cristalina Refinada e Homogênea

A solidificação controlada e direcional inerente ao processo VAR impede que os diferentes elementos de liga se separem (segreguem). Isso resulta em um lingote final com uma composição química consistente e uma estrutura de grão fina e uniforme, o que se traduz diretamente em propriedades mecânicas previsíveis e confiáveis.

Compreendendo as Vantagens e Limitações

Embora o VAR produza material de qualidade excepcionalmente alta, não é uma solução universal. Ele possui limitações específicas que são importantes de entender.

Sem Remoção de Enxofre

O processo VAR não oferece um mecanismo para remover o enxofre. Portanto, o eletrodo consumível inicial já deve ter um teor de enxofre muito baixo. Isso impõe uma restrição significativa na seleção e processamento do material inicial.

Qualidade da Superfície e Perda de Rendimento

Durante o processo, algum metal fundido pode espirrar contra a parede fria do molde, criando uma superfície de lingote áspera e, às vezes, porosa. Esta camada superficial geralmente tem uma concentração maior de certas impurezas e deve ser usinada, ou "descascada", antes de um processamento posterior, resultando em uma perda de rendimento do material.

Um Processo Secundário de Alto Custo

O VAR é uma etapa de refino secundário, não um método de fusão primário. Ele adiciona custo e tempo significativos ao ciclo de fabricação. Seu uso é justificado apenas para aplicações de alto desempenho onde os benefícios da pureza extrema superam a despesa adicional. É usado para materiais como aços VAR especiais, superligas, titânio e zircônio.

Fazendo a Escolha Certa para o Seu Objetivo

Especificar um material processado por VAR é uma decisão impulsionada inteiramente pelas demandas de desempenho do componente final.

- Se o seu foco principal é a vida útil extrema à fadiga e a confiabilidade (por exemplo, rolamentos aeroespaciais, implantes médicos): O VAR é a escolha definitiva para produzir o material ultralimpo necessário para prevenir falhas iniciadas por inclusões.

- Se o seu foco principal é a homogeneidade do material e propriedades previsíveis (por exemplo, aços ferramenta de alto desempenho, componentes de turbinas de superligas): A solidificação controlada do VAR garante uma estrutura uniforme livre de segregação, o que é essencial para um desempenho consistente sob condições extremas.

- Se o seu foco principal é a eficiência de custos para aplicações estruturais padrão: O VAR é uma etapa desnecessária e cara; aços fundidos ao ar ou desgaseificados a vácuo convencionais serão suficientes.

Em última análise, escolher o VAR é um investimento para alcançar o mais alto nível possível de integridade do material para as aplicações mais exigentes.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Objetivo Principal | Purificar e refinar metais pré-fundidos para uma integridade estrutural superior. |

| Mecanismo Chave | Arco de corrente contínua de alta intensidade funde um eletrodo sob vácuo; metal fundido solidifica direcionalmente em um molde resfriado a água. |

| Principais Benefícios | Remove gases dissolvidos (H₂, N₂), reduz inclusões não metálicas e garante uma estrutura de grão uniforme. |

| Ideal Para | Ligas de alto desempenho (por exemplo, superligas, titânio) usadas em aeroespacial, implantes médicos e componentes de turbinas. |

| Limitações | Não remove enxofre; requer eletrodo inicial de alta pureza; maior custo e perda de rendimento devido à usinagem superficial. |

Precisa de ligas ultralimpas e de alta integridade para suas aplicações críticas? A KINTEK é especializada no fornecimento de equipamentos de laboratório avançados e consumíveis que apoiam o desenvolvimento e controle de qualidade de materiais processados por VAR. Seja você refinando superligas para a indústria aeroespacial ou garantindo a pureza de implantes médicos, nossas soluções ajudam você a alcançar os mais altos padrões de desempenho de materiais. Entre em contato com nossos especialistas hoje para discutir como podemos aprimorar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Fusão por Indução de Arco a Vácuo

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

As pessoas também perguntam

- Qual é o benefício da refundição por arco a vácuo? Obtenha Pureza e Integridade Estrutural Superiores do Metal

- O que é o processo de refundição a arco a vácuo? Produzindo Ligas Metálicas Ultra-Puras e de Alto Desempenho

- O que é VAR em metalurgia? Alcance Pureza e Desempenho Superiores do Metal

- O que é um processo de refundição? Um Guia para o Refinamento de Metais de Alta Pureza

- Como funciona a refundição a arco a vácuo? Obtenha ligas metálicas ultra-limpas e de alto desempenho