Em resumo, VAR significa Remelting a Arco a Vácuo (Vacuum Arc Remelting). Não é um tipo de aço em si, mas sim um processo de fabricação secundário de alta pureza. Este processo pega uma liga de aço padrão, já formada, e a remelte em vácuo para remover gases dissolvidos e impurezas microscópicas, resultando em um produto final excepcionalmente limpo, forte e confiável.

A principal conclusão é que VAR é um método de purificação usado para criar aço de ultra-alto desempenho para aplicações críticas. Seu objetivo é eliminar os defeitos internos que causam falha do material sob estresse extremo, tornando-o essencial para indústrias como a aeroespacial e a médica.

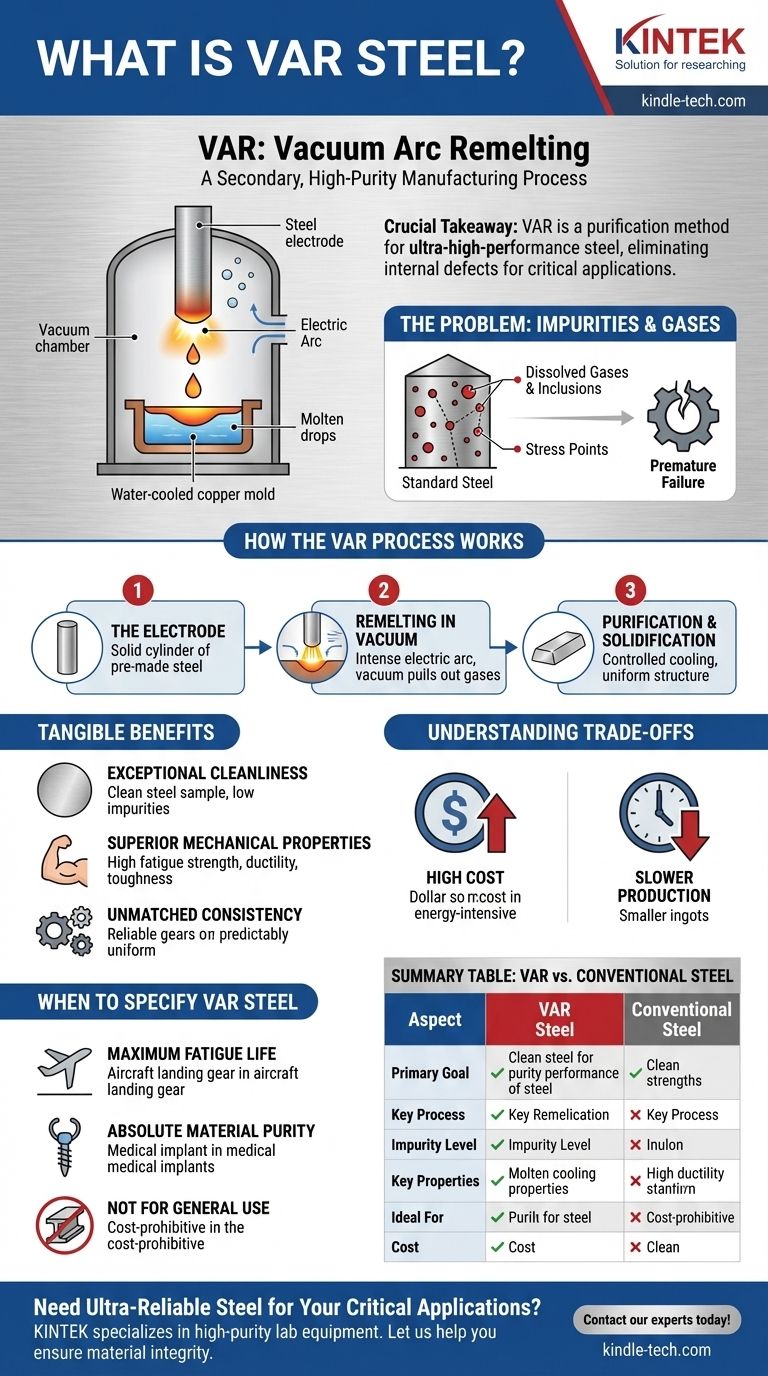

Que Problema o VAR Resolve?

Para entender o valor do VAR, você deve primeiro entender as limitações da siderurgia convencional. O problema central é a presença de elementos indesejáveis e inconsistências estruturais.

O Inimigo: Impurezas e Gases

Os processos siderúrgicos padrão, embora eficientes para grandes volumes, inevitavelmente deixam impurezas. Isso inclui gases dissolvidos como oxigênio e nitrogênio, bem como "inclusões" não metálicas, como óxidos e sulfetos.

A Consequência das Falhas

Mesmo impurezas microscópicas atuam como pontos de tensão dentro da estrutura cristalina do aço. Quando o material é submetido a ciclos de estresse repetidos (fadiga), esses pontos são onde as rachaduras se iniciam e crescem, levando à falha prematura.

Como Funciona o Processo VAR

O processo VAR é uma remelting metódica e controlada, projetada especificamente para remover as falhas inerentes à produção primária de aço. É um processo de refinamento, não um processo de criação.

Passo 1: O Eletrodo

O processo começa com um cilindro sólido de uma liga de aço pré-fabricada e de alta qualidade, que é referido como o eletrodo. Este eletrodo é colocado verticalmente dentro de uma grande câmara de vácuo selada.

Passo 2: Remelting em Vácuo

Um arco elétrico intenso é acionado entre a parte inferior do eletrodo e um molde de cobre resfriado a água (ou cadinho) abaixo dele. O calor do arco derrete progressivamente a ponta do eletrodo, fazendo com que o metal fundido caia gota a gota no molde.

Passo 3: Purificação e Solidificação

O ambiente de vácuo é a chave para a purificação. À medida que o metal derrete, o vácuo extrai gases dissolvidos como hidrogênio, oxigênio e nitrogênio. À medida que as gotas fundidas caem, inclusões não metálicas mais pesadas também são separadas, resultando em um metal líquido muito mais limpo.

Este metal purificado se acumula e solidifica lenta e direcionalmente de baixo para cima no molde resfriado a água. Esta solidificação controlada cria um novo lingote com uma estrutura interna altamente uniforme, livre dos defeitos do eletrodo original.

Os Benefícios Tangíveis do Aço VAR

O resultado deste processo meticuloso é um material com características demonstradamente superiores em comparação com seus equivalentes convencionais, fundidos a ar.

Limpeza Excepcional

O aço VAR tem níveis significativamente mais baixos de gases dissolvidos e inclusões não metálicas. Esta "limpeza" do material é sua característica mais definidora e importante.

Propriedades Mecânicas Superiores

Por não possuir os pontos de tensão internos encontrados no aço convencional, o material VAR exibe melhorias dramáticas na resistência à fadiga, ductilidade e tenacidade à fratura. Isso significa que ele pode suportar mais ciclos de estresse e absorver mais energia antes de fraturar.

Consistência Inigualável

O processo VAR produz aço com propriedades altamente previsíveis e repetíveis de um lote para o outro. Essa confiabilidade é inegociável para aplicações onde as tolerâncias de desempenho são mínimas.

Compreendendo as Desvantagens

Embora o VAR produza um material superior, seus benefícios vêm com um custo significativo, o que limita sua aplicação.

O Alto Custo

O VAR é uma etapa de fabricação adicional e intensiva em energia, realizada em um lingote de aço já produzido. Este processamento secundário torna o aço VAR substancialmente mais caro do que as ligas padrão.

Produção e Escala Mais Lentas

O processo é mais lento e produz lingotes menores em comparação com os métodos primários de fabricação de aço. Não é adequado para a produção em massa de aço estrutural, mas é reservado para componentes menores e de maior valor.

Quando Especificar Aço VAR

A escolha de usar aço VAR é impulsionada inteiramente pela consequência da falha para a aplicação pretendida.

- Se seu foco principal é a máxima vida útil à fadiga e confiabilidade: VAR é o padrão para componentes sob cargas cíclicas extremas, como trem de pouso de aeronaves, eixos de motor e rolamentos críticos.

- Se seu foco principal é a pureza absoluta do material: VAR é essencial para aplicações como implantes médicos, onde imperfeições internas são inaceitáveis tanto para desempenho quanto para biocompatibilidade.

- Se seu foco principal é o uso estrutural ou industrial geral: VAR é desnecessário e proibitivamente caro; ligas convencionais de alta qualidade são a escolha mais prática e econômica.

Em última análise, especificar aço VAR é uma decisão de investir no mais alto nível de integridade do material para aplicações onde a falha simplesmente não é uma opção.

Tabela Resumo:

| Aspecto | Aço VAR | Aço Convencional |

|---|---|---|

| Objetivo Primário | Maximizar pureza e confiabilidade | Produção econômica |

| Processo Chave | Remelting secundária em vácuo | Fundição primária a ar |

| Nível de Impurezas | Extremamente baixo (gases e inclusões removidos) | Mais alto (inerente ao processo) |

| Propriedades Chave | Resistência à fadiga, ductilidade, tenacidade superiores | Boa resistência geral |

| Ideal Para | Aeroespacial, implantes médicos, rolamentos críticos | Estrutural geral, peças industriais |

| Custo | Alto | Mais baixo |

Precisa de Aço Ultra-Confiável para Suas Aplicações Críticas?

Especificar o material certo é crucial para a segurança e o desempenho de seus componentes mais exigentes. A KINTEK é especializada no fornecimento de equipamentos de laboratório e consumíveis de alta pureza necessários para desenvolver e testar materiais avançados como o aço VAR.

Deixe-nos ajudá-lo a garantir a integridade do material. Seja na indústria aeroespacial, tecnologia médica ou fabricação avançada, nossa experiência apoia sua busca por confiabilidade.

Entre em contato com nossos especialistas hoje para discutir como as soluções da KINTEK podem atender às necessidades específicas do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Fusão por Indução de Arco a Vácuo

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

As pessoas também perguntam

- Quais são as desvantagens do aquecedor por indução? Compreendendo os utensílios de cozinha e as compensações de custo

- Quais são os dois tipos de aquecimento por indução? Comparação entre Forno de Canal e Forno sem Núcleo

- Qual é a função principal de um forno de fusão a arco a vácuo em escala laboratorial? Acelere sua pesquisa de ligas

- Porquê Usar VAR para Preparação de HEA CoCrFeMoNi? Domine a Fusão de Alta Refractariedade e Homogeneidade Química

- Qual é o fator de potência de um forno de indução sem núcleo? Alcance Alta Eficiência e Evite Penalidades Custosas

- Qual é a temperatura máxima para aquecimento por indução? Atinja 1800°C+ para Fusão e Tratamento Térmico

- Quais são os vários tipos de forno de indução? Sem núcleo vs. Canal para as suas necessidades metalúrgicas

- Qual é o processo do forno de indução? Desbloqueie a Fusão Rápida e Limpa de Metais