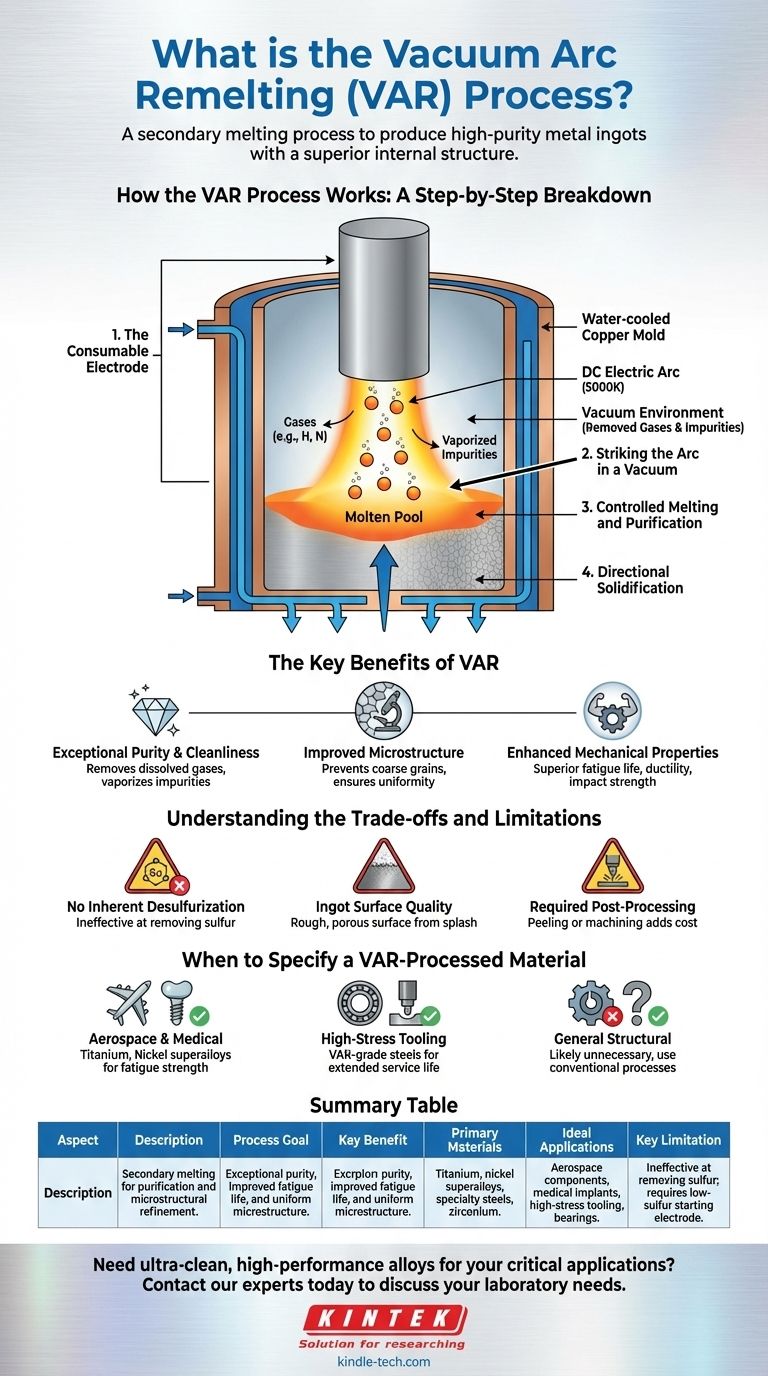

A Refundição a Arco a Vácuo (VAR) é um processo de fusão secundário usado para produzir lingotes metálicos de alta pureza com uma estrutura interna superior e propriedades mecânicas aprimoradas. Funciona derretendo progressivamente um eletrodo cilíndrico especialmente preparado usando um arco elétrico de alta temperatura dentro de um vácuo. Este metal fundido então goteja e se resolidifica de maneira controlada dentro de um molde de cobre resfriado a água, refinando o material à medida que ele se solidifica.

O propósito central do VAR não é simplesmente refundir um metal, mas purificá-lo. Ao forçar gotas fundidas a passar por um arco intenso dentro de um vácuo, o processo remove sistematicamente gases dissolvidos e vaporiza impurezas, resultando em uma liga excepcionalmente limpa e uniforme, necessária para as aplicações mais exigentes.

Como o Processo VAR Funciona: Uma Análise Detalhada Passo a Passo

O processo VAR é uma sequência altamente controlada, projetada para maximizar a pureza e a qualidade metalúrgica. Cada etapa desempenha um papel crítico no refino do lingote final.

O Eletrodo Consumível

O processo começa com um cilindro sólido do metal a ser refinado, conhecido como eletrodo consumível. Este eletrodo é tipicamente formado a partir de um processo de fusão primário e serve como matéria-prima para o VAR.

Acendimento do Arco em Vácuo

O eletrodo é suspenso dentro de um molde de cobre selado e resfriado a água, e a câmara é evacuada para criar um alto vácuo. Um poderoso arco elétrico DC é então aceso entre a parte inferior do eletrodo (o cátodo) e uma pequena quantidade de material inicial na base do molde (o ânodo).

Fusão e Purificação Controladas

O calor intenso do arco, que atinge quase 5000K, derrete a ponta do eletrodo. À medida que o metal se liquefaz, ele forma gotas que se desprendem e caem em direção ao molde abaixo.

Durante sua queda através do vácuo e da zona de arco de alta temperatura, as gotas sofrem reações físicas e químicas significativas. Gases dissolvidos como hidrogênio e nitrogênio são extraídos pelo vácuo, e impurezas com baixos pontos de ebulição são vaporizadas e removidas.

Solidificação Direcional

As gotas purificadas se acumulam em uma poça de metal fundido no fundo do molde resfriado a água. Como o molde é ativamente resfriado, o metal começa a solidificar progressivamente de baixo para cima e de fora para dentro. Essa solidificação controlada cria uma estrutura cristalina altamente uniforme e refinada, minimizando a segregação química e os defeitos internos.

Os Principais Benefícios da Refundição a Arco a Vácuo

As indústrias especificam materiais VAR quando o desempenho e a confiabilidade são primordiais. Os benefícios abordam diretamente os pontos de falha típicos de metais produzidos convencionalmente.

Pureza e Limpeza Excepcionais

A principal vantagem do VAR é a produção de ligas ultralimpa. O ambiente de vácuo remove eficazmente gases dissolvidos, enquanto a alta temperatura vaporiza muitas inclusões não metálicas e impurezas elementares vestigiais.

Microestrutura Aprimorada

O processo de solidificação controlada e direcional evita a formação de estruturas de grãos grosseiras e irregulares. Isso resulta em uma microestrutura uniforme e de grão fino, o que é crítico para um comportamento previsível do material sob estresse.

Propriedades Mecânicas Aprimoradas

O efeito combinado de alta pureza e uma microestrutura refinada leva a melhorias significativas nas principais propriedades mecânicas. Isso inclui vida útil à fadiga, ductilidade, tenacidade à fratura e resistência ao impacto superiores.

Compreendendo as Desvantagens e Limitações

Embora o VAR produza materiais superiores, não é uma solução universal. Compreender suas limitações inerentes é crucial para uma aplicação adequada.

Sem Dessulfuração Inerente

O processo VAR é ineficaz na remoção de enxofre. Portanto, o teor de enxofre do eletrodo consumível inicial deve ser muito baixo, pois ele persistirá no produto final.

Qualidade da Superfície do Lingote

Salpicos de metal fundido durante o processo podem levar a uma superfície de lingote áspera e porosa. Essa camada superficial geralmente tem uma concentração maior de inclusões e elementos voláteis que se condensaram na parede mais fria do molde.

Pós-Processamento Necessário

Devido à má qualidade da superfície, o lingote VAR resultante deve passar por uma operação de descascamento ou usinagem da superfície antes de poder ser submetido a processamento a quente, como forjamento ou laminação. Isso adiciona uma etapa necessária e dispendiosa ao fluxo de trabalho de fabricação.

Quando Especificar um Material Processado por VAR

A decisão de usar um material VAR é uma escolha de engenharia impulsionada pelas demandas da aplicação final. É especificado para componentes onde a falha não é uma opção.

- Se o seu foco principal for aeroespacial ou implantes médicos: Especifique VAR para materiais como titânio, zircônio e superligas à base de níquel para alcançar a resistência à fadiga e biocompatibilidade necessárias.

- Se o seu foco principal for ferramentas ou rolamentos de alta tensão: Use aços de grau VAR (muitas vezes designados com "HV") por sua limpeza superior, que se traduz diretamente em vida útil prolongada sob cargas extremas.

- Se o seu foco principal for fabricação estrutural ou industrial geral: O VAR é provavelmente um custo desnecessário, e processos de fusão convencionais mais econômicos são adequados.

Em última análise, especificar um material VAR é uma decisão estratégica para investir em pureza metalúrgica para aplicações onde o desempenho e a confiabilidade são inegociáveis.

Tabela Resumo:

| Aspecto | Descrição |

|---|---|

| Objetivo do Processo | Fusão secundária para purificação e refino microestrutural. |

| Benefício Chave | Pureza excepcional, vida útil à fadiga aprimorada e microestrutura uniforme. |

| Materiais Primários | Titânio, superligas de níquel, aços especiais, zircônio. |

| Aplicações Ideais | Componentes aeroespaciais, implantes médicos, ferramentas de alta tensão, rolamentos. |

| Limitação Chave | Ineficaz na remoção de enxofre; requer eletrodo inicial com baixo teor de enxofre. |

Precisa de ligas ultralimpa e de alto desempenho para suas aplicações críticas?

O processo de Refundição a Arco a Vácuo (VAR) é essencial para componentes onde a falha não é uma opção. Na KINTEK, somos especializados no fornecimento de equipamentos de laboratório e consumíveis de alta qualidade necessários para suportar processos metalúrgicos avançados como o VAR. Seja você da indústria aeroespacial, fabricação de implantes médicos ou produção de ferramentas de alta tensão, nossas soluções ajudam a garantir a integridade e o desempenho do material.

Deixe-nos ajudá-lo a alcançar as propriedades de material superiores que seus projetos exigem. Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas de laboratório.

Guia Visual

Produtos relacionados

- Forno de Fusão por Indução de Arco a Vácuo

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

As pessoas também perguntam

- Qual é a visão geral da refusão por arco a vácuo? Obtenha ligas ultralimpa e de alto desempenho

- O que é VAR em metalurgia? Alcance Pureza e Desempenho Superiores do Metal

- Qual é o benefício da refundição por arco a vácuo? Obtenha Pureza e Integridade Estrutural Superiores do Metal

- Qual é o processo de refusão a arco a vácuo? Alcance a Pureza Máxima para Ligas de Alto Desempenho

- O que é um processo de refundição? Um Guia para o Refinamento de Metais de Alta Pureza