Em metalurgia, VAR significa Remeltagem por Arco a Vácuo (Vacuum Arc Remelting), um processo de fusão secundário usado para produzir metais e ligas excepcionalmente limpos e de alto desempenho. Não é um método primário para criar metal a partir de minério, mas sim uma etapa de refino para materiais especiais que já foram fundidos uma vez. O objetivo do VAR é remover impurezas e criar uma estrutura interna altamente uniforme, o que é impossível de alcançar com técnicas de fusão padrão.

O propósito essencial do VAR não é apenas remelter o metal, mas aperfeiçoá-lo. Ao usar um arco elétrico sob um vácuo forte, o processo purifica o material e controla sua solidificação, produzindo uma liga com resistência, pureza e confiabilidade superiores para as aplicações mais exigentes.

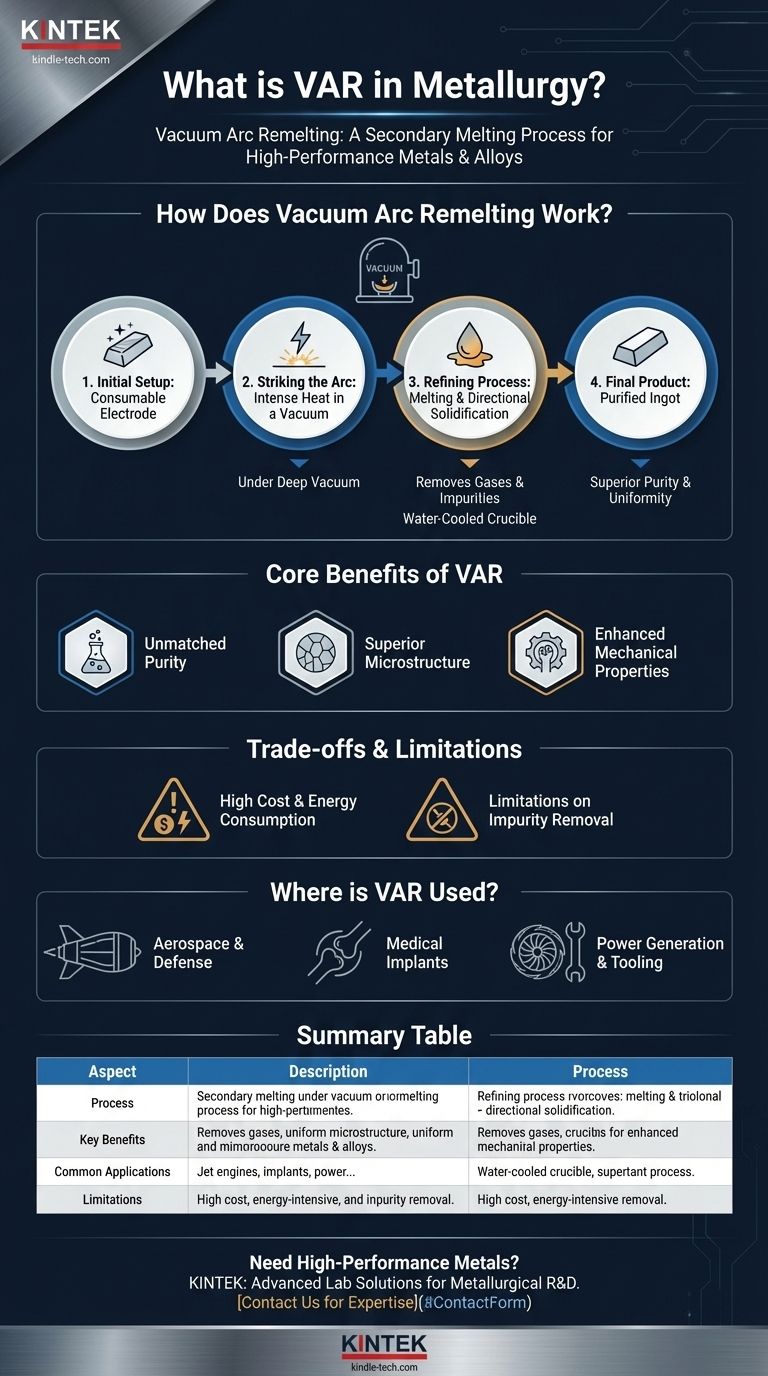

Como Funciona a Remeltagem por Arco a Vácuo?

O processo VAR é uma operação em batelada altamente controlada que transforma um lingote de metal sólido em um novo, significativamente melhorado. Ele segue uma sequência precisa para alcançar seus efeitos de refino.

A Configuração Inicial: O Eletrodo Consumível

Primeiro, um lingote da liga a ser refinada é fundido usando um método primário, frequentemente Fusão por Indução a Vácuo (VIM). Este lingote inicial, conhecido como eletrodo consumível, é colocado dentro de um cadinho de cobre selado e resfriado a água.

Acendendo o Arco: Calor Intenso em Vácuo

A câmara inteira é colocada sob um vácuo profundo. Um arco elétrico, semelhante a um raio, é acionado entre a parte inferior do eletrodo e uma pequena quantidade de material iniciador no cadinho. Este arco gera calor intenso e localizado, fazendo com que a ponta do eletrodo derreta.

O Processo de Refino: Fusão e Solidificação

À medida que as gotas de metal fundido caem do eletrodo para o cadinho, o ambiente de vácuo oferece dois benefícios principais. Primeiro, ele extrai gases dissolvidos como hidrogênio e nitrogênio. Segundo, ele faz com que impurezas de baixo ponto de ebulição vaporizem e sejam removidas.

Simultaneamente, o metal fundido se acumula no cadinho resfriado a água e começa a solidificar direcionalmente, de baixo para cima e de fora para dentro. Este resfriamento controlado evita a segregação química e a porosidade encontradas em fundições convencionais.

O Produto Final: Um Lingote Purificado

O resultado é um novo lingote solidificado com pureza significativamente maior, menos defeitos e uma estrutura de grãos densa e uniforme. Este lingote está agora pronto para forjamento ou usinagem em um componente final.

Os Principais Benefícios do Processo VAR

Os engenheiros especificam o VAR não porque seja fácil ou barato, mas porque ele oferece vantagens específicas e críticas para materiais de alto desempenho, como superligas, ligas de titânio e aços especiais.

Pureza e Limpeza Incomparáveis

O ambiente de vácuo é extremamente eficaz na remoção de gases dissolvidos e impurezas metálicas voláteis. Este processo também quebra e reduz o tamanho e o número de inclusões não metálicas (óxidos, nitretos), que são pontos comuns de falha em metais.

Microestrutura e Homogeneidade Superiores

A solidificação lenta e direcional produz um lingote com uma composição química e estrutura de grãos altamente uniformes. Elimina os vazios internos (porosidade) e a segregação que podem enfraquecer uma peça fundida convencionalmente.

Propriedades Mecânicas Aprimoradas

A combinação de alta pureza e uma microestrutura homogênea se traduz diretamente em um desempenho mecânico superior. Materiais processados por VAR exibem uma vida útil à fadiga, ductilidade e tenacidade à fratura significativamente melhoradas, tornando-os mais resistentes a rachaduras e falhas sob estresse.

Compreendendo as Trocas e Limitações

Embora o VAR seja uma ferramenta poderosa, não é uma solução universal. Seu uso envolve trocas significativas que o limitam a aplicações específicas.

Alto Custo e Consumo de Energia

O VAR é um processo secundário e intensivo em energia que adiciona um custo substancial ao material final. O equipamento é complexo e os tempos de ciclo são longos, tornando-o economicamente inviável para metais comuns.

Limitações na Remoção de Impurezas

O processo depende de vácuo e altas temperaturas para vaporizar impurezas. É ineficaz na remoção de elementos que têm baixa pressão de vapor e não se transformam facilmente em gás.

Comparação com a Remeltagem por Eletroescória (ESR)

O VAR é frequentemente comparado a outro processo de refino chamado Remeltagem por Eletroescória (ESR). Enquanto o VAR se destaca na remoção de gases e é essencial para metais reativos como o titânio, o ESR usa um banho de escória fundida para dissolver certas impurezas (como enxofre) de forma mais eficaz. A escolha entre eles depende da liga específica e do tipo de impurezas que precisam ser removidas.

Onde o VAR é Usado?

Os benefícios únicos do VAR o tornam essencial para indústrias onde a falha do material pode ter consequências catastróficas.

Aeroespacial e Defesa

Este é o maior usuário de materiais VAR. Componentes rotativos críticos em motores a jato, como discos de turbina e eixos de compressor, bem como trens de pouso e peças estruturais de fuselagens, dependem da resistência à fadiga das ligas VAR.

Implantes Médicos

O corpo humano é um ambiente agressivo. Ligas de titânio e cobalto-cromo processadas por VAR são usadas para substituições de articulações e implantes dentários devido à sua biocompatibilidade, resistência e excelente resistência à corrosão.

Geração de Energia e Ferramentaria

Componentes em turbinas a gás industriais e usinas nucleares operam sob estresse e temperatura extremos, exigindo a confiabilidade das superligas VAR. O processo também é usado para aços ferramenta de alto desempenho onde a durabilidade é primordial.

Fazendo a Escolha Certa para o Seu Material

Selecionar um processo de refino é uma decisão crítica impulsionada inteiramente pelos requisitos de desempenho do componente final.

- Se o seu foco principal é a vida útil máxima à fadiga e a tenacidade à fratura (por exemplo, um disco de motor a jato): O VAR é frequentemente o padrão inegociável devido à sua capacidade de criar uma microestrutura excepcionalmente limpa e uniforme.

- Se o seu foco principal é remover inclusões específicas à base de enxofre em aço: A Remeltagem por Eletroescória (ESR) pode ser uma escolha mais eficaz ou complementar para alcançar a limpeza desejada.

- Se o seu foco principal são componentes estruturais de uso geral: O VAR é quase certamente um exagero; os métodos convencionais de fundição e forjamento são muito mais econômicos para essas aplicações.

Em última análise, escolher o VAR é uma decisão estratégica para investir na perfeição metalúrgica para aplicações onde a falha não é uma opção.

Tabela Resumo:

| Aspecto | Descrição |

|---|---|

| Processo | Fusão secundária sob vácuo usando um arco elétrico para refinar metais pré-fundidos. |

| Principais Benefícios | Remove gases, reduz impurezas, cria microestrutura uniforme, melhora a vida útil à fadiga e a tenacidade. |

| Aplicações Comuns | Componentes de motores a jato, implantes médicos, turbinas de geração de energia e ferramentas de alto desempenho. |

| Limitações | Alto custo, intensivo em energia, não adequado para todas as impurezas ou metais de uso geral. |

Precisa de Metais de Alto Desempenho para Aplicações Exigentes?

A KINTEK é especializada no fornecimento de equipamentos e consumíveis avançados para laboratório, incluindo soluções para pesquisa e desenvolvimento metalúrgico. Seja você refinando superligas para a indústria aeroespacial ou desenvolvendo materiais biocompatíveis para implantes médicos, nossa experiência pode apoiar sua busca por um desempenho superior do material.

Entre em contato conosco hoje para discutir como a KINTEK pode aprimorar as capacidades do seu laboratório e ajudá-lo a alcançar a perfeição metalúrgica.

Guia Visual

Produtos relacionados

- Forno de Fusão por Indução de Arco a Vácuo

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Tratamento Térmico a Vácuo de Molibdênio

As pessoas também perguntam

- Como funciona a química do têmpera? Dominando a Corrida Atômica por Aços Mais Duros

- Como a brasagem é usada na indústria automotiva? Criando componentes fortes e à prova de vazamentos para veículos modernos

- Qual é o perigo potencial do gás árgon ao manusear uma bomba de difusão? Evite Riscos de Asfixia Silenciosa

- Qual é a principal diferença entre soldagem (soldering) e brasagem (brazing)? Escolha o Método Certo de União de Metais

- Por que um forno de secagem de grau industrial é utilizado para pré-secagem de cascas de amendoim? Garanta resultados de pirólise de alta precisão

- Por que um forno de recozimento de alta temperatura é usado para o pré-tratamento do aço 316L? Garanta a precisão do pulso de alta energia

- Você pode tratar termicamente algo duas vezes? Sim, e aqui está quando e como fazer isso corretamente

- Quais são os métodos de tratamento térmico do aço? Projete as Propriedades do Seu Aço para Qualquer Aplicação