Em suma, a Refundição a Arco a Vácuo (VAR) é um processo de fusão secundário projetado para produzir ligas metálicas ultra-limpas e de alta pureza. Funciona usando um arco elétrico de alta corrente dentro de um vácuo para fundir um eletrodo de liga pré-fabricado, permitindo que as impurezas escapem à medida que o metal fundido goteja em um molde de cobre resfriado a água. Esta re-solidificação controlada resulta em um lingote final com limpeza superior, uma estrutura refinada e propriedades mecânicas aprimoradas.

O propósito central do VAR não é simplesmente fundir metal, mas purificá-lo. Ao criar um ambiente único de calor intenso e vácuo, o processo remove sistematicamente gases dissolvidos e elementos voláteis que, de outra forma, comprometeriam a resistência, durabilidade e confiabilidade do material.

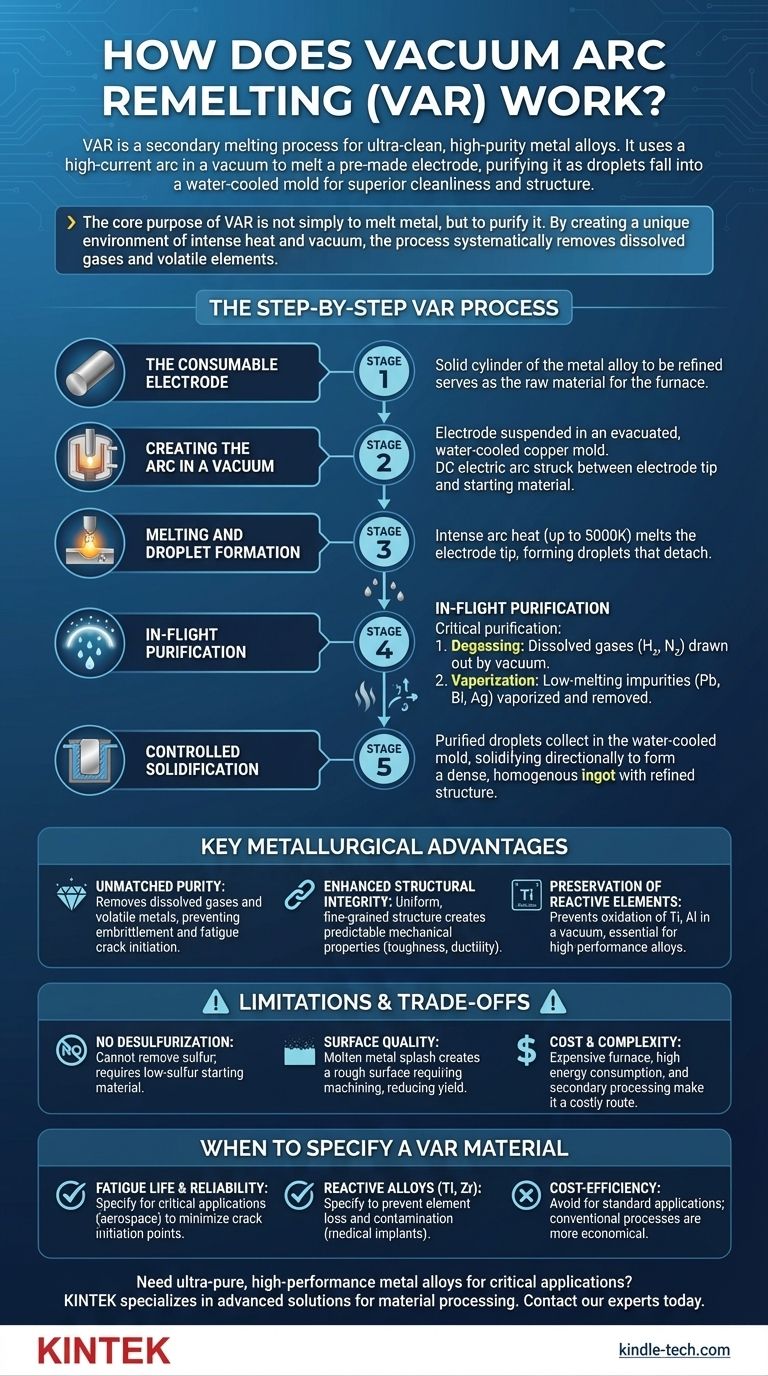

O Processo VAR Passo a Passo

Para entender por que o VAR é essencial para aplicações de alto desempenho, é útil visualizar o processo em estágios distintos. Cada etapa é projetada para contribuir para a pureza e integridade estrutural do lingote final.

Estágio 1: O Eletrodo Consumível

O processo começa com um cilindro sólido da liga metálica que precisa ser refinada. Este é chamado de eletrodo consumível e serve como matéria-prima para o forno.

Estágio 2: Criação do Arco em Vácuo

O eletrodo é suspenso verticalmente dentro de um molde de cobre selado e resfriado a água. Toda a câmara é evacuada para criar um alto vácuo. Um arco elétrico DC é então acionado entre a ponta inferior do eletrodo e uma pequena quantidade de material inicial na base do molde.

Estágio 3: Fusão e Formação de Gotículas

O calor intenso do arco, que pode se aproximar de 5000K, funde a ponta do eletrodo consumível. Este metal fundido forma gotículas que se desprendem e caem do eletrodo.

Estágio 4: Purificação em Voo

Este é o estágio mais crítico para a purificação. À medida que as gotículas caem através do vácuo e passam pela zona de arco de alta temperatura, duas coisas acontecem:

- Desgaseificação: Gases dissolvidos como hidrogênio e nitrogênio são extraídos pelo vácuo.

- Vaporização: Impurezas metálicas de baixo ponto de fusão, como chumbo, bismuto e prata, são vaporizadas e removidas do metal fundido.

Estágio 5: Solidificação Controlada

As gotículas purificadas se acumulam no molde resfriado a água abaixo, formando uma poça de metal fundido. Como o molde é ativamente resfriado, o metal solidifica direcionalmente, de fora para dentro e de baixo para cima. Este resfriamento controlado minimiza a segregação química e produz um lingote denso e homogêneo com uma estrutura cristalina refinada.

Principais Vantagens Metalúrgicas

A complexidade do processo VAR é justificada pelas melhorias significativas que ele confere ao material final.

Pureza Inigualável

O principal benefício é a redução drástica de elementos indesejados. A remoção de gases dissolvidos, particularmente hidrogênio, é crítica para prevenir a fragilização. A eliminação de microinclusões e metais voláteis produz um material mais limpo que é muito menos propenso a iniciar trincas por fadiga.

Integridade Estrutural Aprimorada

A solidificação controlada e direcional cria uma estrutura de lingote uniforme e de granulação fina. Isso minimiza as inconsistências dentro do metal, levando a propriedades mecânicas mais previsíveis e confiáveis, como tenacidade e ductilidade.

Preservação de Elementos Reativos

Para ligas contendo elementos altamente reativos como titânio e alumínio, o ambiente de vácuo é essencial. Ele impede que esses elementos oxidem, garantindo que permaneçam na liga para desempenhar sua função pretendida. Isso torna o VAR adequado para a produção de titânio, zircônio e suas ligas avançadas.

Compreendendo as Desvantagens e Limitações

Nenhum processo é perfeito, e ser um consultor confiável significa reconhecer as desvantagens. A decisão de usar VAR deve levar em conta suas limitações específicas.

Sem Capacidade de Dessulfurização

Esta é a limitação metalúrgica mais significativa. O processo VAR não pode remover o enxofre. Portanto, o eletrodo consumível inicial já deve ter um teor de enxofre muito baixo, o que muitas vezes requer etapas de processamento extras antes mesmo de o material entrar no forno VAR.

Qualidade da Superfície e Rendimento

Durante a refundição, o metal fundido pode espirrar contra a parede fria do molde, criando uma superfície de lingote áspera e porosa. Essa camada superficial geralmente tem uma concentração maior de impurezas e deve ser usinada ou "descascada" antes de qualquer processamento adicional, reduzindo o rendimento final do material.

Custo e Complexidade

Os fornos VAR são sofisticados e caros de operar. A combinação de sistemas de alto vácuo, alto consumo de energia e a necessidade de processamento de superfície secundário torna o VAR uma rota de fabricação cara, reservada para aplicações onde o desempenho justifica o custo.

Quando Especificar um Material VAR

Escolher um material processado por VAR é uma decisão de engenharia deliberada baseada nas demandas da aplicação final. A designação "VAR" em uma folha de especificações de material é uma marca de alta pureza.

- Se o seu foco principal é a vida útil à fadiga e a confiabilidade estrutural: Especifique VAR para minimizar as microinclusões internas que atuam como pontos de iniciação de trincas, o que é crítico em componentes aeroespaciais como trens de pouso e discos de motor.

- Se o seu foco principal é trabalhar com ligas reativas (por exemplo, Titânio, Zircônio): Especifique VAR para evitar a perda de elementos de liga caros e a contaminação por oxigênio e nitrogênio atmosféricos, o que é essencial para implantes médicos e equipamentos de processamento químico.

- Se o seu foco principal é a eficiência de custos para uma aplicação padrão: Um material VAR provavelmente é um exagero, e processos de fusão mais convencionais serão suficientes e muito mais econômicos.

Em última análise, especificar um material VAR é um compromisso para alcançar os mais altos níveis de pureza e desempenho quando a falha não é uma opção.

Tabela Resumo:

| Aspecto Chave | Detalhe do Processo VAR |

|---|---|

| Objetivo Principal | Purificar e refinar ligas metálicas para desempenho superior |

| Etapas Principais | 1. Criação de vácuo 2. Fusão por arco DC do eletrodo 3. Degaseificação e vaporização em voo 4. Solidificação controlada em molde resfriado a água |

| Principais Vantagens | Pureza inigualável, remoção de gases dissolvidos, integridade estrutural aprimorada, preservação de elementos reativos |

| Limitações | Não pode remover enxofre, alto custo, requer acabamento de superfície |

| Ideal Para | Componentes aeroespaciais, implantes médicos, ligas reativas (titânio, zircônio) |

Precisa de ligas metálicas ultra-puras e de alto desempenho para suas aplicações críticas? A KINTEK é especializada em equipamentos e consumíveis de laboratório avançados, incluindo soluções para processamento de materiais de alta pureza. Seja você desenvolvendo componentes aeroespaciais, implantes médicos ou ligas especializadas, nossa expertise pode ajudá-lo a alcançar a integridade e confiabilidade do material que seus projetos exigem. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades mais desafiadoras do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Fusão por Indução de Arco a Vácuo

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- O que é VAR em metalurgia? Alcance Pureza e Desempenho Superiores do Metal

- O que é VAR em metais? Um Guia para a Remelagem por Arco a Vácuo para Ligas Superiores

- O que é o processo de Refusão por Arco a Vácuo (VAR)? O Guia Definitivo sobre Refusão por Arco a Vácuo

- O que é o processo de refundição a arco a vácuo? Produzindo Ligas Metálicas Ultra-Puras e de Alto Desempenho

- O que é um processo de refundição? Um Guia para o Refinamento de Metais de Alta Pureza